1 VERICUT软件系统及其功能

VERICUT是由美国CGTeeh公司开发的基于Windows及UNIX平台上模拟数控机床加工仿真和优化的软件系统。它可取代传统的切削试验,真实地模拟机床加工过程中零件、夹具、工作台、机床各轴及刀具切削的运动情况,不仅能够对机床运动状态进行仿真,而且能够对NC程序进行验证、优化及加工精度分析。帮助操作者修正编程错误和改进切削效率,已成为提高数控加工质量的高效工具。

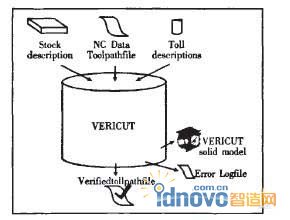

VERICUT软件系统的功能结构图,如图l所示。由图知,在VERICUT软件环境下,通过所建立的数控仿真系统模型,以零件结构、刀具结构和数控程序为输入,可实现VERICUT软件环境下各实体运动仿真、刀具加工路径优化和零件加工实体误差分析。

图1 VERICUT软件功能结构图

2 VERICUT系统建模

VERICUT系统环境下实现数控加工过程的仿真,通过以下三个步骤实现:(1)建立机床的几何模型和运动学模型;(2)建立仿真过程所需相关信息,如实体模型,包括刀具、工件和夹具等几何模型,刀位轨迹或数控加工程序,配置仿真过程相应参数等;(3)进行数控加工过程的仿真及仿真后处理分析。

2.1数控机床建模

数控机床结构模型及其控制系统是实现系统仿真的运动基础。在VERICUT软件环境下,构建数控机床模型通过两种方式实现。

2.1.1根据用户特定要求建立数控机床模型

这种方式下,与实际制造数控机床的过程相似。根据数控机床具体结构形式,构建数控机床各组成部分的几何实体模型。VERICUT软件只提供了块体、柱体和锥体的简单模型,对于机床更为复杂的模型建模可以借助CAD/CAM系统生成实体模型,如PROE、UG、Solid Works等软件进行建模,再以IGES、STL等文件格式导人VERlCUT。机床各部分几何实体模型以组件树形式将各实体模型按照数控机床结构形式组合在一起,组件树可以控制各实体模型的连接方式,因此定义数控机床几何实体模型时需注意机床各组件间的相互依附关系。数控机床几何模型设置完成后,还需对数控机床进行初始化设置和控制系统设定。初始化设置包括机床干涉检查设置,用于检测机床组件之间是否发生干涉及发生干涉的临界值;机床行程设置,用于设置机床各移动部件的行程范围,当仿真过程出现运动超程即提示报警;机床各运动轴分配,用于设置快速运动时各轴的运动模式;机床数字控制系统配置,使机床具有解读数控加工代码、进行运动插补运算、仿真显示等功能。VERICUT支持SIEMENS、FANUC、CINCINNATI等多种控制系统文件,可直接调用使用,也可对现有控制系统文件进行修改,定制特定的控制系统文件。

2.1.2调用系统提供的数控机床模型

VERICUT自身提供了几十种数控机床数据文件,可直接调用使用。对现有数控机床数据文件进行修改、调整、重新加载后可快速实现数控机床建模。

设计完成数控机床几何建模、机床初始化设置,配置相应的控制系统、机床文件和工作文件后便可实现数控机床建模。VERICUT软件环境下建立的数控机床模型,如图2所示。

图2 VERICUT环境下的数控机床模型

2.2毛坯、夹具建模

毛坯建模为数控仿真系统提供可供加工的零件实体,夹具建模则可检测夹具与机床的其它运动部件之间是否会产生干涉或碰撞。VERICUT软件基于类的概念设定组件(components),不同的组件代表不同功能的实体模型,如“stock”代表加工毛坯、“Fixture”代表夹具、“guide”代表导轨等。组件具有属性,系统根据组件类型和属性不同而进行不同的操作处理。通过添加几何模型(model)到组件,使几何模型具有组件的属性及几何模型自身的3D尺寸、形状属性。

毛坯、夹具、刀具、机床轴等组件模型,如实际加工系统中各实体间的相互连接关系一样进行装配,连接到数控机床模型正确的位置构成组件树,系统控制文件将控制各组件模型的相对运动与其实际加工过程各自运动相同。

2.3刀具建模

为了使建立的数控加工仿真模型能适应不同的加工程序,可以建立特定机床所使用的所有刀具构成刀具库。刀具库中的每—把刀具都具有唯一的ID编号,仿真时数控程序通过刀具号调用刀具。

在“Tool Manager’界面下定义刀具类型及参数属性,实现刀具建模。镗铣类刀具由与主轴孔相适应的工具柄部、与刀具柄部相连接的工具装夹部分和切削刃3部分组成,软件中分别用Holder2、Holderl和Cutter表示这3部分。车削类刀具一般由刀片和刀柄两部分组成,软件中分别用Cutter和Holder表示这2部分。其中“Holder"刀柄部分为刀具的“非切削”部分,用以检测碰撞。刀具相关属性,如刀片结构形式、刀柄形式及尺寸等参数可在Cutter、Holder(Holder2、Holderl)界面内设定。程序中如使用到多刀进行加工,可重复设定刀具并组成刀具库,编辑设定刀具库换刀方式实现程序对刀具的调用。

3系统参数设置

为在VERICUT环境下实现数控虚拟加工,需调入零件加工刀具轨迹文件进行仿真加工。VERICUT软件可对APT刀位轨迹和G代码刀位轨迹文件的模拟。APT代码文件由CAM系统输出。这种代码是中间过渡性文件,不能被数控机床直接调用。在应用于数控机床加工前,须经后置处理转化成包含所使用数控机床特定G代码格式的文件,VERICUT软件中可实现代码转换以提高程序对数控设备的适应性。通过将“Setup”一“Toolpath”一"Toolpath Type”设置为“APT’或“G-Code”等方式,并完成刀具轨迹仿真的相关设置。此外,还需进行工件编程原点、刀具补偿以及数控加工刀具号和刀具库文件中的刀具映射等设置内容。

4 VERICUT系统虚拟加工仿真

在完成数控机床建模、毛坯、夹具建模、刀具建模及系统初始化参数设置后,便可进行虚拟加工仿真。运动学仿真的目的是通过考察各部件的相对运动状态,检验数控程序在加工过程中是否发生干涉、碰撞以及校核数控加工程序是否正确。干涉检查可以发现机床部件及安装在其上的刀具、夹具和工件在运动过程中出现的不期望接触;碰撞检查可以发现由于编程错误产生的刀具在快速趋近工件时未能转换成切削进给而引起的刀具与工件的撞击。车削轴零件的加工模拟实例,如图3所示。

图3轴零件模拟车削加工

5仿真后处理

5.1优化路径模块

优化路径模块可基于切削条件和需切削的材料量自动修正进给率。优化路径模块可大量节约零件加工时间,提高生产效率。VERICUT的路径优化过程是重新计算进给速度或主轴转速后产生新的优化刀具轨迹文件,而刀具路径保持原路径不变。

刀具轨迹优化的步骤:(1)准备刀具轨迹进行优化。优化前校验刀具轨迹,确保无误。完成软件处理的刀具轨迹文件设定工作,如模型、刀具轨迹文件名、定位数据及切削刀具等。(2)选择OpfiPmh Module模块,进入“OptiPath”+“Control”界面,根据切削条件因素设定切削刀具类型(材料、形状、刀具长度等)、毛坯材料、机床性能(功率、最大进给速度、冷却能力等)等参数。(3)选择交互式优化方式生成优化刀具轨迹库或用“OptiPath”一“Manager”方式生成刀具轨迹文件里的优化刀具记录。

优化刀具轨迹通过读入NC刀具轨迹文件并将走刀运动分成许多细小的运动,根据各段程序的材料去除量,为各段切削程序确定最佳进给量,输出—个等效于原始刀具轨迹但改善了进给速度设定的新刀具轨迹文件。刘卫等人通过瓶子型腔铣削加工对比,验证了优化程序后比优化前平均省时46.8%。

5.2 AUTD—DIFF模块

软件的AUTO—DIFF模块可将VERICUT仿真模型与设计模型数据进行比较,检查出仿真加工中的过切或欠切现象,并使用软件其它功能(如“X-Caliper’或“Zoom”)来测量和帮助判断产生错误的原因,以便实际加工前及时纠正错误。

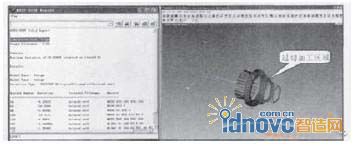

AUTO—DIFF模块支持大部分CAD/CAM系统的实体模型,可将设计表面、实体模型的外壳与被仿真零件进行比较,检测错误或超出设定公差范围的情况,并以不同颜色辨别区分擦伤、碰撞或残余的材料。AUTO-DIFF模块根据设定的公差要求进行分析后的显示结果及分析报告,如图4所示。

图4 AUTO-DIFF模块分析及分析报告

6结论

基于VERICUT软件的虚拟制造技术能够对具体加工过程进行仿真、优化,并对虚拟加工结果进行分析,可以预先发现和改进实际加工中出现的问题,以较优的加工工艺投入生产。基于VERICUT软件实现了数控加工运动学仿真,通过软件的优化处理模块,可对数控加工代码进行优化,提高生产效率。AUTO-DIFF模块还可将VERICUT仿真模型与设计模型数据进行比较,检查出仿真加工中过切或欠切区域,判断误差原因,提高加工质量。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF