摘要:多轴联动数控加工编程是大型雕塑曲面零件加工的最重要任务之一。本文介绍五轴联动数控加工大型雕塑曲面编程中涉及到的刀位轨迹计算、切削仿真、机床运动碰撞仿真、后置变换等关键技术。针对这些技术进行研究开发,实现了大型水轮机叶片的五轴联动数控加工,并成为叶片加工的编程工具。

关键词:数控编程;CAM;数控加工;曲面加工

1. 引言

大型雕塑零件的数控加工是一项非常艰巨的任务,如大型水轮机叶片、螺旋桨叶片等是由多张雕塑曲面组成的封闭曲面体零件,其加工面积从几平方米到数十平方米。采用五轴联动数控加工是目前最有效的加工方法,但是通用CAD/CAM软件并不能完全或者很好地解决这类复杂雕塑曲面零件的五轴联动加工编程问题[1]。大型雕塑曲面零件的数控加工编程是实现其数字化制造的关键技术之一[2],它涉及加工工艺规划、计算机技术、数学、计算几何、微分几何、人工智能等众多学科领域的知识,其数控编程过程是一个数字化仿真评价及优化的过程。雕塑曲面零件的数控编程是在几何造型和加工工艺规划的基础上,在计算机上进行刀位轨迹计算、仿真、优化并验证加工过程,以有效地生成满足五轴联动加工要求的高质量数控加工程序。大型雕塑曲面零件数控加工编程涉及多方面的技术,其关键技术包括[1-5]:①雕塑曲面的三维几何造型;②根据零件上各张雕塑曲面的性态,合理地进行刀位轨迹规划和计算;③切削仿真与刀具干涉检验;④机床运动仿真与碰撞干涉检验;⑤机床运动的后置变换;

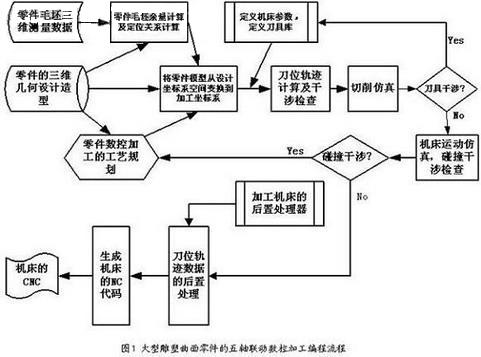

2. 大型雕塑曲面零件数控加工编程的流程

大型雕塑曲面零件的五轴联动数控加工编程比一般零件加工编程复杂得多,主要采用离线编程方式。为了保证数控加工程序的可靠性,一般采用针对具体的加工对象特点和要求,在通用的CAM软件进行二次开发来完成刀位轨迹计算、切削仿真与机床运动仿真。各具体的雕塑曲面零件虽然有独自的特点,但是这类零件的数控加工中编程过程基本一致。以大型叶片类零件为例[2],我们在SDRC/ Camand®软件上进行开发实现的的编程过程如图1所示。

3. 大型雕塑曲面五轴联动数控加工的刀位轨迹生成

五轴联动数控加工的刀位轨迹计算是大型雕塑曲面零件加工中一个很重要的问题,为了获得好的表面质量和高的加工效率,要求在零件上不同区域的曲面形状需要采取与之相适应的加工方式。高质量的刀具轨迹生成方法除应保证编程精度和无干涉外,同时应满足通用性好、加工效率高、代码量小等等条件。对于雕塑曲面的多轴联动端铣加工,均采用行切加工方式,各种行切加工方式均可归结为曲面上曲线的加工问题,这样就提出了如何根据加工的曲面生成正确的刀位轨迹的问题。由曲面模型生成无干涉刀位数据主要有以下几种方法:& #129;曲面模型→无干涉CC数据→CL数据;曲面模型→多面体模型→CL数据;& #402; 曲面模型→偏置面模型→CL数据;& #8222; 曲面模型→CC数据→无干涉CL数据。经分析,在大型雕塑曲面的五轴联动加工中一般采用第& #8222;种方法生成刀位数据,其刀位数据的生成过程如图2所示的流程。

3.1 五轴联动加工的刀位轨迹规划

针对雕塑曲面零件的各张曲面的特点,进行合理的刀位轨迹规划和计算,是在保证加工质量要求的前提下高效率加工出大型零件关键的技术之一。如大型叶片数控加工的刀位轨迹规划中,首先应考虑叶片的流体动力特性,确定和优化走刀路径。第二步应根据叶片曲面几何设计要求,控制和合理分配误差[3],采用适合各曲面的刀具几何形状和参数,合理确定走刀步长和走刀行距计算出刀具切触(CC)点的数据。大型曲面加工可采用等残余高度规划法搜索计算相邻的CC轨迹,完成走刀行距计算。在大型雕塑曲面的刀位轨迹规划中既要严格控制加工误差,又要尽可能提高加工效率。目前的CNC系统在五轴联动控制时一般只有线性插补功能,而五轴联动加工的各轴的联动规律是复杂的非线性关系,在CAM系统中,由弦弓高误差来近似确定加工误差和进给步长,而没有考虑回转轴的摆动长度对加工误差的影响[3]。另外在大型叶片加工中,回转轴的摆动长度一般都相对较大,这些非线性误差对大型雕塑曲面加工加工尤为重要[3],可采用考虑三维非线性误差来计算走刀步长[2]。第三步,应根据各曲面的曲率分布情况,确定合理的刀轴控制方式等,计算刀轴矢量,实现五轴联动刀位轨迹计算。

3.2 五轴联动数控加工的刀轴矢量计算

在五轴联动数控加工曲面的过程中,刀轴矢量是由定义在刀位轨迹上的局部坐标系(Frenet坐标架)的 λL(后跟角)和ωL(摆转角)两个角度来确定[2]。当 λL=ωL=0时,为刀具轴垂在于表面的端铣方式,当ωL=90°时,为刀具轴平行于加工表面的侧铣方式。刀轴控制方式是影响五轴联动加工效果的一个重要因素,其确定原则是获得高的切削效率,同时考虑加工中可能存在的刀具干涉现象。另外,它对于刀具的切削寿命、机床的受力状况等都有影响。五轴联动加工中刀轴控制的最高境界是具有随曲面变化的自适应能力,在避免干涉的前提下获得最佳的加工效果。由于问题的复杂性,目前的CAM系统中一般在五轴联动端铣加工方式提供了Sturz方法,即人工输入固定倾角,如何确定这两个角度便成为雕塑曲面的五轴联动加工刀位轨迹计算的关键问题。

在雕塑曲面零件的五轴联动加工刀位计算时,根据各张曲面加工的特点,确定其控制刀轴的姿态的两个角度。实际加工表明,λL和ωL值太大,不仅降低加工效率,而且恶化了刀具的切削条件。对于小曲率的曲面,采用大直径面铣刀,一般只需要调整λL即可。因此在实际工程中,为了提高计算效率,在确定刀轴矢量的时候,可以先不考虑刀杆与整个零件曲面的干涉(碰撞)情况而只考虑刀盘底面与加工点附近局部加工表面的干涉 (啃切)情况,其λL可以按如下的简化方法计算确定[2]。

将通用加工刀具的刀具模型简化为半径等于有效刀具半径为Re=R1+R2sinλL的端铣刀,设加工表面的微分几何结构为凹椭圆点表面(即加工表面的主曲率K1和K2都大于零),铣刀与加工表面切触于CC点,在CC点建立局部坐标系,设Kb和Kf分别为加工表面在CC点处沿b方向和f方向的法曲率。取Kε=max(Kf,Kb),通过推导分析,要刀盘与切触点微区域间的不干涉,刀具的后跟角应满足:

sin λL ≧ KεRε (1)

由于刀具的有效切削半径Rε是随的λL变化而变化,并取:

λL = arcsin(KεRε )+2° (2)

根据加工表面的曲率计算分析[2]确定曲面的局部性态,在凹椭圆点外,双曲点、凹抛物点可按上式计算,对于凸抛物点和凸椭圆点, 取:λL =2°即可。

4. 大型雕塑曲面的数控加工仿真

由于大型雕塑曲面零件的形状复杂,尽管在数控编程时对各张曲面造型、工艺规划、刀位规划、后置处理等方面都作了非常仔细工作,但仍不能确保所生成的数控加工程序不存在任何问题。其中可能发生的问题有:加工过程中的过切与欠切、刀杆和联接系统与零件、机床各运动部件与零件和夹具间的干涉碰撞,以及加工过程中切削刀具的过负荷等。在大型雕塑曲面零件数控加工过程中,这些问题常常是致命的,将损坏机床、刀具和工件,从而造成巨大的损失。因此,在加工刀位轨迹或者程序生成后,必须对其正确性进行检验,并针对其存在的问题进行修改,直到形成合格的零件程序。对于大型雕塑曲面零件加工,包括切削过程的几何仿真和机床运动仿真。首先进行切削过程仿真,检查加工过程中叶片的过切与欠切。为了机床和叶片的安全,进一步进行机床运动仿真以防机床运动部件碰撞和刀杆干涉等是非常必须的。如仿真中发现碰撞和干涉,必须修改加工方案或者加工方法。大型雕塑曲面零件数控加工是一个非常复杂的工艺过程,通过在计算机上的仿真加工,可以反复修改完善寻求合理的加工工艺规划,优化加工方案,优化刀具的几何参数和切削参数等。

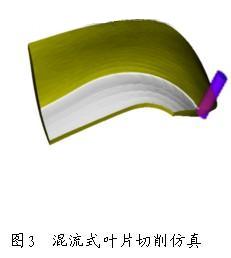

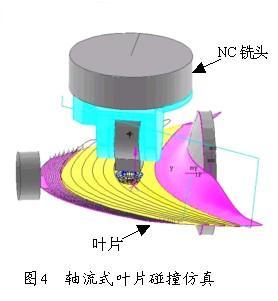

数控加工仿真技术是将叶片的真实加工过程在虚拟加工环境中进行映射,首先要求对采用的数控机床、加工刀具、零件毛坯及夹具等真实的加工环境进行映射构造出仿真(虚拟的)加工环境。数控加工仿真是通过软件模拟加工环境、刀具路径和材料切除过程,从而达到模拟数控加工过程的目的。在我们开发的大型水轮机转轮叶片的五轴联动数控加工技术中,考虑到叶片五轴联动加工计算的复杂性及工程实际要求加工过程仿真计算的高可靠性。在SDRC/Camand®和CGtech/Vericut®上进行开发来实现大型水轮机叶片加工过程仿真功能要求,并且实现刀位轨迹计算与加工过程仿真的集成。刀位轨迹生成后可直接进行加工过程的几何仿真。该仿真系统的功能如图2所示,在该仿真环境中,采用数值算法获取加工过程中机床、刀具和零件的关键几何信息,通过对刀位(CL-Data)文件或者NC程序的翻译,提取出加工过程运动驱动指令,根据给定的时间系列间隔,生成刀具扫描体,通过刀具扫描体与零件模型运算来反映零件的切削过程。通过该仿真系统可以反复修改完善寻求合理加工工艺规划,优化加工方案,优化刀具的几何参数和切削参数等,这已成为工程实际大型叶片数控加工编程过程中检验程序和优化加工方案必不可少的手段。如图3是对一大型混流式水轮机叶片进行切削仿真,如图4 是对一大型轴流式水轮机叶片进行切机床运动碰撞干涉检验仿真,仿真在大型龙门移动式数控加工中心上加工。

5. 机床运动的后置变换

五轴联动数控加工后置处理是雕塑曲面零件数控加工编程技术的一个重要内容,它将前述生成的刀位数据转换成适合于具体机床的运动数据和数控加工程序。其关键技术内容包括:机床运动学建模与求解、机床结构误差补偿、机床运动非线性误差校核修正、机床运动的平稳性校核修正、进给速度校核修正及代码转换等。因此,有效的后置处理对于保证叶片的加工质量、效率与机床可靠运行具有重要作用。需要说明的是我们采用的大型龙门移动式数控加工中心为90年代初的德国产品,配置的Sinumerik 880M CNC数控系统没有G93 (恒表面进给速度)指令,对于五轴联动加工出的曲面表面质量有较为严重的影响。根据表面切削进给速度是机床各轴运动合成的结果的原理,通过后置计算进行处理使该问题得到了解决。

6. 大型雕塑曲面零件数控加工实例

以大型水轮机叶片的五轴联动数控加工为例,在考虑加工要求进行叶片曲面几何造型的基础上,结合前述的理论研究在SDRC/Camand®软件进行开发,我们实现大型叶片五轴联动数控加工的刀位轨迹计算和加工仿真,并已作为大型叶片五轴联动数控加工的编程工具并用于多个项目的实际加工中。如图5为三峡电站水轮机叶片数控加工。该混流式转轮的喉部直径为φ9.8m、重量为460000kg,是目前世界上最大的混流式转轮。叶片是典型的“X”型混流式叶片,叶片的最小包容体为:5500(长)´4650(宽)´1900(高)mm, 每个叶片毛坯重量约29000kg左右,叶片精加工后重量为18700kg,每个叶片的加工面积为40.2m2。采用φ250mm曲面面铣刀进行粗铣、φ160mm曲面面铣刀进行半精铣和精铣叶片的正、背面。采用五轴等残余高度加工方式加工叶片正、背面。在同样精度要求下,通过计算比较,采用等残余高度计算比采用CAM中的等参数法的刀位轨迹总长减少近15%,大大地提高了加工效率。

7. 结束语

大型雕塑曲面零件在发电设备、汽车、飞机、模具等行业中被广泛应用,其数控加工编程是这类零件制造中的难点问题之一。本文针对五轴联动加工大型雕塑曲面零件的数控编程过程、合理的刀位轨迹规划及计算、切削仿真、机床运动仿真、后置变换等关键技术进行了研究开发。针对大型雕塑曲面加工中既要严格控制加工误差,又要尽可能提高加工效率,提出在计算五轴联动加工刀位时采用等残余高度刀位规划,并考虑三维非线性误差来计算走刀步长的刀位轨迹生成策略。分析和确定了大型雕塑曲面零件五轴联动加工中的刀轴控制给定和计算方法。结合大型水轮机叶片五轴联动数控加工技术要求,在SDRC/Camand®上进行开发,构造叶片数控加工仿真的编程环境,实现大型转轮叶片的五轴联动数控加工的刀位轨迹计算和加工仿真。已作为大型水轮机叶片五轴联动数控加工的编程工具用于实际生产中。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF