一、概论

1 、 CADCAM 软件经过 40 多年的发展,国内外都有了成熟的产品。 PowerMILL 就是英国 Delcam 公司 CAD/CAM 专业化软件模块之一。 Delcam CAD/CAM 系列软件被广泛地应用于航空航天、汽车、船舶、家用电器、轻工产品和模具制造等行业。 1991 年 Delcam 产品首次进入中国市场。 1997 年在北京成立 Delcam (中国)有限公司。多年来, Delcam 一直保持 CAM 软件开发研究的世界领先地位。 PowerMILL 是一个独立式的三维加工软件,它能快速、准确地产生无过切粗加工和精加工刀具路径。 PowerMILL 能读入各种 CAD 系统产生的三维模型,提供完善的加工策略,进行完全的加工。

2 、 东风锻造有限公司引进了 Delcam 公司的 POWERSHAPE 和 POWERMILL 软件,利用该软件完成三轴数控铣床加工锻造机锻模具的 NC 程序。我们利用该软件中的 POWERSHAPE 模块进行模具型腔的三维造型 ( 或其它软件 ) ,然后把三维图形导入 POWERMILL 模块中,根据模具的形状特点、不同的工艺要求和精度要求,灵活的选用该系统提供的各种加工方式和加工参数进行三轴数控铣床的模拟加工,后置处理形成数控铣床的 NC 代码,然后传送到机床进行加工。至今已经在锻造模具加工中使用了 5 年,由于锻模的形状复杂、型腔窄深、品种繁杂的特点,在软件的加工策略和加工功能的基础上总结了一些加工工艺方法和技巧,在保证使用的情况下,采用合理的经济精度和经济的粗糙度,提高锻模的加工效率。

二、锻模的种类、特点及技术要求

1 、我厂主要生产汽车锻件,锻模全部由本厂自己生产,因此锻件的种类决定了锻模的品种,主要锻件有连杆、曲轴、前轴、轮毂、万向节叉等,因此锻模型腔复杂,单件小批量生产,因此采用数控加工比较适合。锻件的不同锻造生产工序也不相同,但是基本工序为预锻——终锻——切边——校正。预、终、校锻模的共同点就是上、下分为两大模块,预、终锻模型腔基本相同,要求也相似,所以加工基本相同。切边模具又分为切边凸模和切边凹模,加工就完全不同,而校正模具又和终、预锻有所区别,加工当然有所区别。

2 、锻件的不同模具的精度要求也不同,工序的不同模具要求也有所不同。因此模具制造的技术条件很多,下面列举要采用数控加工部分的一些通用技术要求;

(a) 锻模的制造标准规定所有尺寸最小公差为± 0.08mm ;

(b) 终、预锻型腔的表面粗糙度为 Ra1.6 ;

(c) 飞边桥部粗糙度为 Ra3.2 ;

(d) 飞边仓部的粗糙度为 Ra12.5

(e) 切边凸模型腔与锻件凸台必须留有间隙 1.5 —— 2mm, 甚至更大些;凸模外轮廓与凹模之间也有 1 - 2mm 的间隙。

(f) 校正模的型腔也和凸模型腔一样有类似的技术要求,就是型腔的凸台等特殊部分和锻件要有间隙。

(g) 部分锻模由于模具结构增加了锁口,虽然尺寸技术要求不是很高,但是要求凸和凹锁口单面配合间隙是 0.3mm 。

3 、经过以上对锻模的特点和技术要求分析,一般情况下锻模只是部分采用数控加工,特殊情况下全部采用数控加工,经常采用数控加工的部分为:

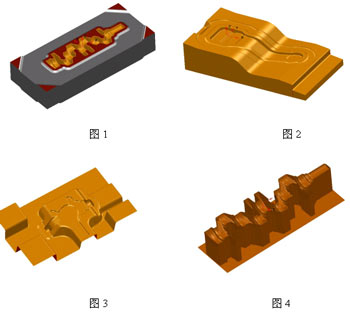

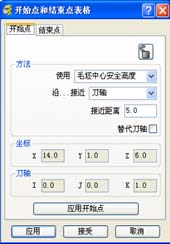

( A )预、终锻模模块的外形不采用数控加工,如图 1 终锻锻模型腔(中间黄色部分)、一定是采用数控加工;而部分模具的仓部(边缘灰色部分)采用数控加工。桥部(红色部分)大部分模具不需要数控加工;如图 2 所示部分曲面分模的桥部和如图 3 带凸琐口的上模等需要数控加工。

( B )校正模具只有型槽进行数控加工;如果曲面分模就要全部采用数控加工;如一些臂类零件

( C )切边凹模刃口采用数控加工,仓部一般不采用数控加工;

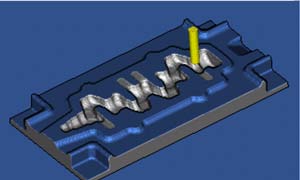

( D )切边凸模不但型腔而且外轮廓也要部分或全部数控加工 ( 如图 4 凸模 ) 。

( E )模具锁口的精加工采用数控加工,这样可以保证配合间隙。

三、锻模的数控加工工艺及 POWERMILL 模拟加工流程

1 、锻模的数控加工基本工艺

不同类别和大小的锻件决定了不同规格的的锻模,因此数控加工工艺有所区别,但是基本方法相同,就是开粗——半精加工——精加工,加工的思路是万变不离这个初衷,下面就是中、小曲轴的锻模的基本数控加工步骤:

⑴φ 50R8 或者φ 30R5 大刀全面粗加工(加工余量为 1 — 1.5mm );

⑵φ 20R4 半粗加工 ( 加工余量为 0.8 — 0.5mm)

⑶φ 10R3 半精加工 ( 加工余量为 0.3 — 0.5mm)

⑷φ 10R5 精加工 ( 尺寸精度根据技术要求达到 )

⑸φ 6R3 清根

2 、 POWERMILL 软件中的模拟加工步骤为:

㈠产生毛坯:根据锻模模块的大小计算产生毛坯(图 5 );

㈡选择进给和转速:根据刀具和经验确定(图 6 );

图8

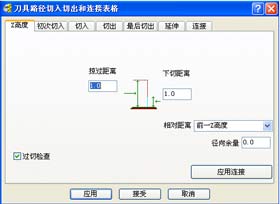

㈣选择切入与切出方式、刀具连接方式、抬刀方式等:根据加工方式、加工策略和刀具确定具体数值和方式(图 8 );

㈤选择刀具:利用刀具库选择刀具参数,确定刀具形状;

㈥选择加工策略确定加工参数:选择加工精度、加工余量、切深和切宽等主要参数后,就可以进行计算模拟加工;

图9

㈦模拟仿真加工结果、检查加工过程;

图10

㈧后置处理,产生数控铣床的 NC 代码

%

N10G40

N20G90G80G17

N30G05.1Q1

N40M50

N50G54G90

N60G0X-35.198Y-13.547S3000M3

N70Z1.

N80G1Z-.394F500

N90X-35.184Y-14.047F2000

N100X-36.97Y-14.386

N110X-38.478Y-14.962

N120X-38.965Y-15.227

N130X-40.96Y-17.04

。。。。。

N2130X22.455Y18.045

N2140G0Z6.

N2150M9

N2160M30

四、使用 POWERMILL 软件的加工技巧实现 NC 程序的优化

1 、利用软件的功能,实现经济精度的加工

根据锻模的技术要求,把模具按照尺寸精度分区域进行加工,就是把型腔和仓部分别加工,这样仓部就可以一步加工到位,不必再进行粗精加工。

利用软件产生的边界,单独加工边界的内、外部分,这样尺寸精度和粗糙度就可以独立控制。如图 11 中用红色的曲轴轮廓线把仓部和型腔分开,绿色是正在加工的仓部。

图11

2 、利用软件毛坯可以调解大小的功能使加工路径连续,避免无意义的抬刀

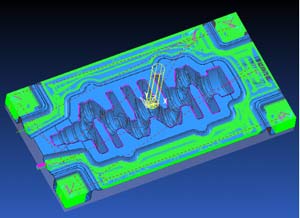

软件模拟的毛坯是根据模块的大小进行计算产生的,因此在加工如图 12 所示的刀具路径是断开的,因为根据模块计算的毛坯不够一个刀具的直径宽度,软件示为不可加工,因此不够刀具直径的宽度的地方,模拟加工时它为了避免过切,就自动抬刀跳到下一个可以加工的地方。但是毛坯具备放大和缩小功能。所以在加工外轮廓的时候可以利用此功能来实现刀具路径的连续。如图 13 就是人为加大毛坯的宽度到刀具直径后,刀具路径连续,使加快平稳,节约刀具,提高加工速度。

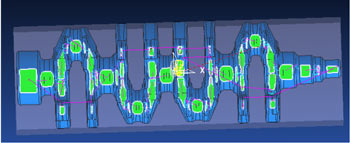

3 、利用软件中刀具路径的裁减编辑功能优化程序,减少抬刀时间

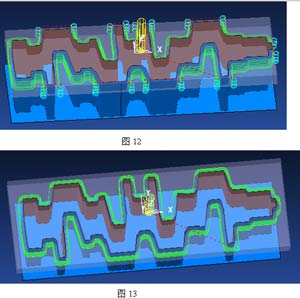

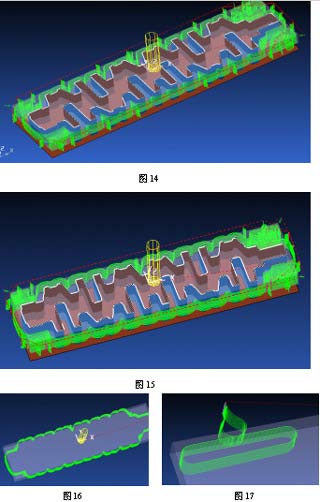

如图 14 是利用φ 50R8 开粗曲轴凸模外轮廓,加工方法就是标准的加工余量 1.0mm, 利用软件直接计算的结果 。标准的开粗加工是分层加工,同一层的所有部分加工完毕后再同时加工下一层,这样抬刀就增多(图 14 中红色的线为抬刀),加工时间为: 1 小时 03 分钟,抬刀时间为 282 次;

如图 15 是和图 14 一样的加工方法,只是加工余量改为 8.0mm ,也是软件直接计算的结果。加工时间为 53 分钟,抬刀时间为 173 次;

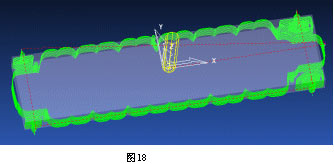

如图 18 是利用刀具路径编辑功能进行刀具路径裁减,分成几个独立的部分(图 16 ,图 17 是分程序)后再合并成一个程序,也就是让它在同一个地方加工完成后再跳到下一个区域进行加工,避免了抬刀次数多浪费加工时间。经过编辑后的程序加工模拟时间为 35 分钟,抬刀次数为 65 次

4 、改变锻模局部粗精加工次序优化加工程序

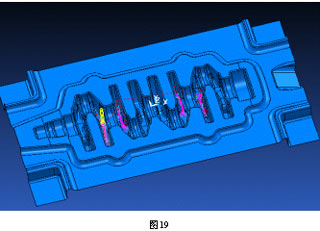

目前很多中、小曲轴的曲柄局部尺寸的截面很小,而且较深,φ 10R5 刀具没有办法加工到尺寸,必须采用φ 6R3 刀具才能进行加工,因为刀具越小,要求切深和切宽的参数越小,因此加工的时间越长。所以在加工过程中,不是加工时间过长,就是造成φ 6R3 的刀断,使加工无法进行下去;经过长时间的摸索认为还是利用大刀精加工,只是局部改变常规原则开粗——半精加工——精加工的方法,并且分块加工,然后把程序合并成一个整体,这样使模具加工顺利,也不会因为使用小刀精加工造成程序过长。如图 19 曲轴数控加工工艺为:

⑴φ 50R8 或者φ 30R5 大刀全面粗加工(加工余量为 1 — 1.5mm );

⑵φ 20R4 半粗加工 ( 加工余量为 0.8 — 0.5mm)

⑶φ 10R3 半精加工 ( 加工余量为 0.3 — 0.5mm)

⑷φ 10R5 精加工后可以加工到的部分全部加工到尺寸

⑸φ 6R3 局部粗加工(先分块加工,然后合并成一个程序输出到机床)

⑹φ 6R3 局部精加工(同上)

⑺φ 6R3 全部清根

5 、利用辅助程序优化加工程序,减少重复加工

在上面的曲轴加工过程中,虽然改变局部粗、精加工顺序解决了曲轴加工中的难题,但是在实现的过程中又出现了一个新的问题需要解决,就是利用φ 10R5 精加工后,φ 6R3 从那里开始进行粗加工,又从哪里开始进行精加工,型腔比较复杂边界如何确定,如果边界过大造成加工时间长,如果边界过小造成刀断。

如何解决这一矛盾,只有利用软件功能,但是软件中只有粗加工时才能进行后一把刀具参照上一把刀具的残留加工,而精加工程序没有办法参照路径加工。而该工艺中φ 6R3 的前一把粗加工程序采用的是φ 10R3 刀具,只有该程序可以进行参照,如果参照那么φ 6R3 的局部开粗程序的范围就扩大了,也有部分重叠的加工区域,因为实际上φ 10R5 已经加工过了的区域又重新加工了。

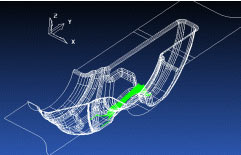

这样就引进了辅助程序的概念。辅助程序就是在软件模拟加工过程中起到辅助的作用,但是在输出 NC 程序时不再输出,就是在实际加工锻模的时候此程序不会出现。实现的方法就是利用软件,采用φ 10R5 刀具产生一个粗加工程序,并且可以把尺寸精度控制在必要的精度,然后φ 6R3 局部开粗程序就可以参照这个假设的程进行加工,这样该程序的加工范围刚好适合,避免了重复加工,节约了加工时间。如图 20 就是一个曲柄中参照后的粗加工程序。

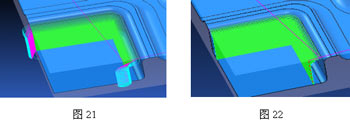

6、 利用负余量的加工和进退刀选择,实现锁扣的间隙配合及减少辅助加工时间

前面已经提到,锻模的锁扣凸、凹间隙是 0.3mm ,理论配合当然没有问题,但是实际加工常常出现配合问题,都是间隙过小。但是尺寸精度和表面粗糙度并没有特殊要求,只是间隙控制比较严格,这样就给加工留有选择的空间。尺寸精度比较好控制,只要控制在 0.02mm 即可。但是如果表面粗糙度低,那么就把间隙吃掉一部分,配合出现问题;如果表面粗糙度高,加工时间过长;为节约加工时间,提高效率,就是可以利用软件中加工余量可以选择负值的功能解决这个矛盾。

因为表面粗糙度越低,走刀越快,加工效率越高,所以首先把凸、凹锁扣的表面粗糙度控制在 Ra6.3 即可,这样凸、凹锁扣表面的加工的残留高度都是 0.063mm ,锁扣配合时间隙就被残留高度吃掉了 0.126 mm ,所以锁扣间隙只有 0.174 mm ,当然出现问题,这还是理论计算,实际加工还有刀具的偏移问题,因此在此计算的基础上加上实际经验,加工余量采用- 0.2 mm —— 0.5 mm 左右,帮助消除残留带来的配合后患,又一次实现经济精度和经济粗糙度的概念。

另外由于锁扣的加工大都是精加工,进退刀具可以选择直线或者无,这样可以节约加工辅助时间。如图 21 和 图 22 是前后方式的对比。

7、 利用软件加工参数的设定实现凸模型腔经济粗糙度的概念

前面已经分析过,凸模型腔与锻件存在间隙,并且在 1.0mm 左右,因此间隙部分根本没有必要加工到表面粗糙度 Ra1.6, 而加工到 Ra3.2 或者 Ra6.3 完全可以达到使用要求。因此如图 23 (绿色部分) 就把型腔分成两个部分,只把和锻件接触部分的加工参数设定为达到 Ra1.6 的要求,而其余部分的参数加大,这样可以节约加工时间,而不影响锻模的使用。从而实现经济粗糙度的概念。

图23

五、结束语:

据有关资料报道:模具制造的生产成本粗略的分布为:

切削 65%

工件材料 20%

热处理 5%

装配 / 调整 10%

这也非常清楚的表明了良好的金属切削性能对模具的经济生产的重要性。与传统的加工方法相比,采用数控加工的锻模从提高加工质量、提高生产效率、减轻工人劳动强度、降低生产成本等方面,其效果都十分明显,但是提高锻模的切削经济性 99 %取决于数控程序。因此经过 5 年来的实践和摸索,依靠 POWERMILL 软件,从锻模的经济精度和经济粗糙度的概念入手,实现了锻模的分区加工、同一型槽不同精度的加工、引入辅助程序的概念等技巧,提高了锻模的加工效率。技术是无止境的,这里只是抛砖引玉,希望今后涌现出更多有兴趣的技术人员,更深入的研究开发数控加工软件的各种功能和技巧,更进一步提高锻模的加工效率。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF