一、引言

随着制造加工技术、检测技术的不断进步和三维C A D/C A M软件功能的日 益完善,零件的加工制造可以通过多 种途径得以实现。由于机床Z 轴行程的 限制,某型号柱段上12个支座的仪器 安装面无法在装配状态下进行传统组 合加工。本文采用逆向的设计思路, 基于支座仪器安装面首次装配状态下 的原始精测数据,应用U G C A M软件模 拟真实装配状态进行三维建模,在计 入柱段基体变形的前提下,对零件的非装配状态进行二次加工,从而使支 座零件在二次装配后实现仪器安装面 的形位精度满足图纸设计要求。

二、传统组合加工难点分析

1.零件装配状态及加工特征

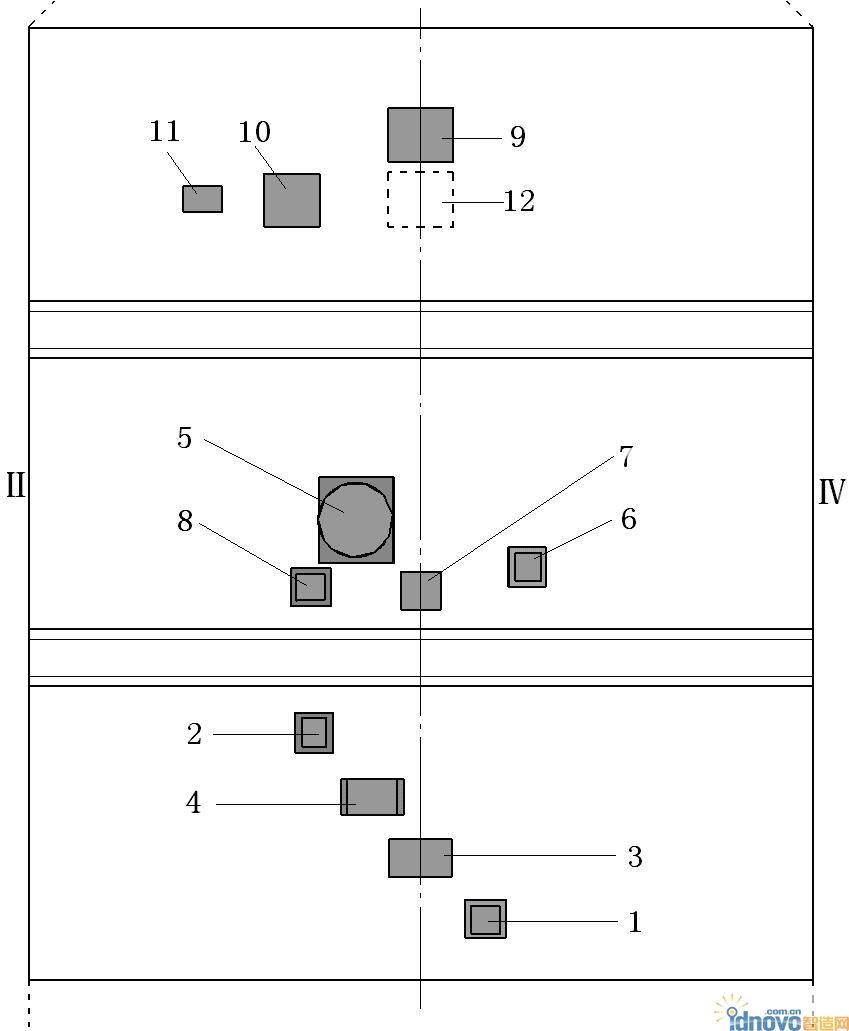

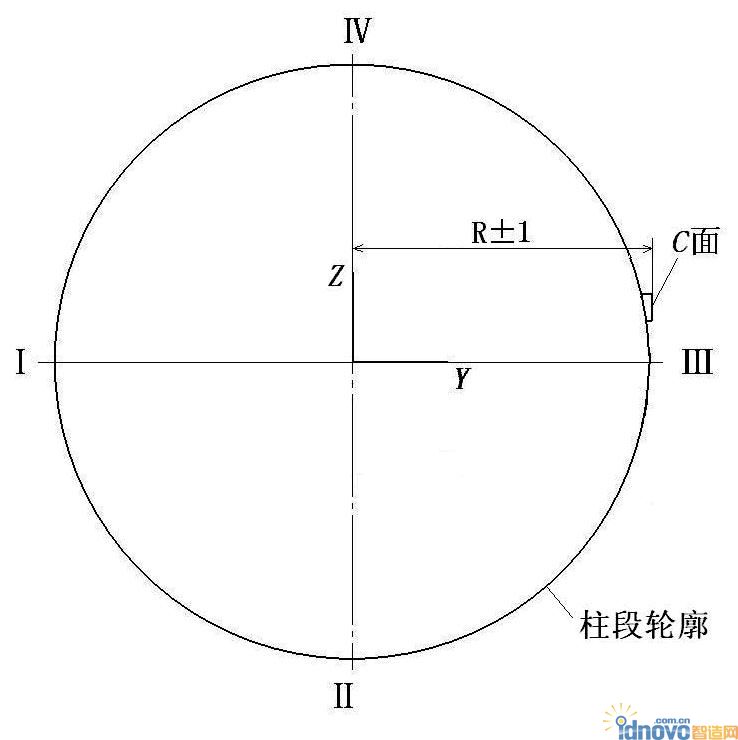

根据设计要求,某型号柱段壁板 壳体上要安装12个支座零件,在这些支 座上要进行相应仪器的后续安装,因 此要求12个支座装配后保证仪器安装面(以下定义为C 面)与整舱Ⅱ~Ⅳ象限 平面距离为1000~2000mm不等,尺寸公 差均为±1m m,C 面相对于Ⅱ~Ⅳ象限 平面的平行度为0.1m m,自身平面度为0.05m m。十二个支座在柱段舱体上的分 布如图1所示,除12号支座在I象限外, 其余各支座均在Ⅲ象限一侧。图2为6号支座位置的俯视示意图,设计要求C 面距Ⅱ~Ⅳ象限平面距离为R±1m m,平 面度小于0.05m m,与Ⅱ~Ⅳ象限平面的 平行度在0.1mm以内。

图1 支座分布示意图(Ⅲ象限)

图2 支座6在俯视图中的位置

2.组合加工方案瓶颈

由设计装配状态可知,零件安装 在 柱 段舱体外壁上。由于装配误差, 当支座零件联接到柱段舱体上时,由于 基体变形的影响,一定无法满足C 面的 形状位置精度。无论采用柱段舱体直立而机床主轴卧式加工的方式,还是柱段 舱体横卧而机床主轴立式加工的方式, 都要满足以下条件才能加工:(1)机 床各轴的行程足够大,以使刀具可达到 任一支座零件的加工位置;(2)工作 台的面积足够大,以保证整星柱段舱体 的定位及装卡;(3)机床结构足够合 理,以避免装卡及加工过程中的干涉。由于整舱尺寸过大,在现有的条件下, 没有满足上述三个条件的设备支持整星 传统组合加工的进行。

此外,对于类似大型装配结构件 而言,组合加工是个系统工程,需要进行复杂甚至是高度危险的运输过程,需 要复杂的卡具甚至是设计专用卡具进行 装卡,找正定位过程复杂且不易操作。 因此,对于12个支座零件而言,传统的 组合加工方案在实施过程中存在瓶颈。

三、新方法的理论基础及 实施过程

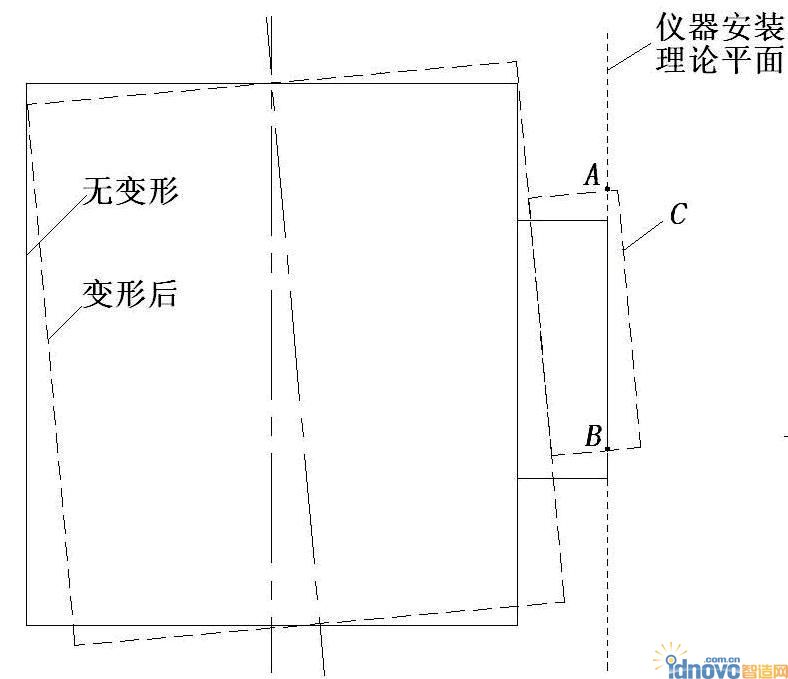

图3 安装基体变形后支座的位置变化

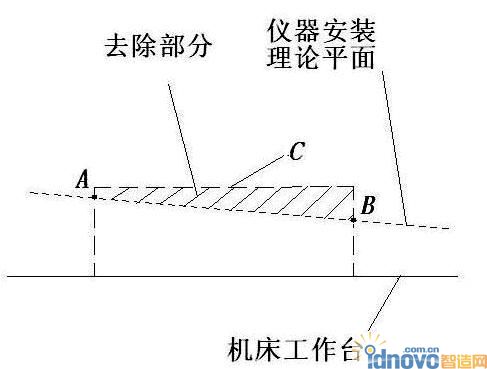

图4 零件单体加工状态下的加工位置

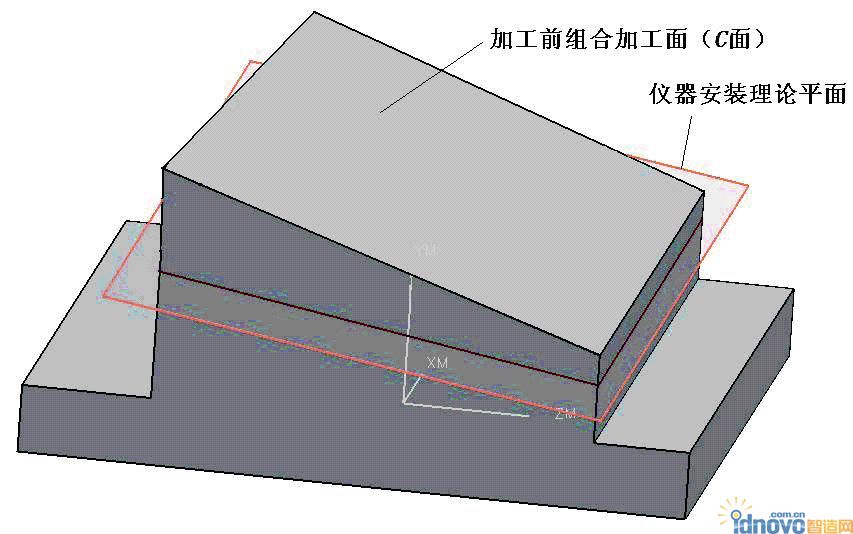

图5 理论平面与加工前C面位置关系

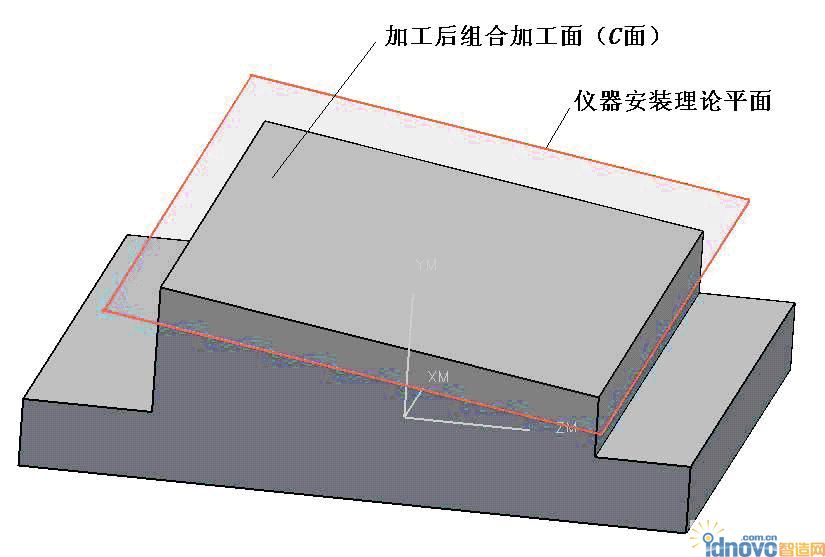

图6 理论平面与加工后C面位置关系

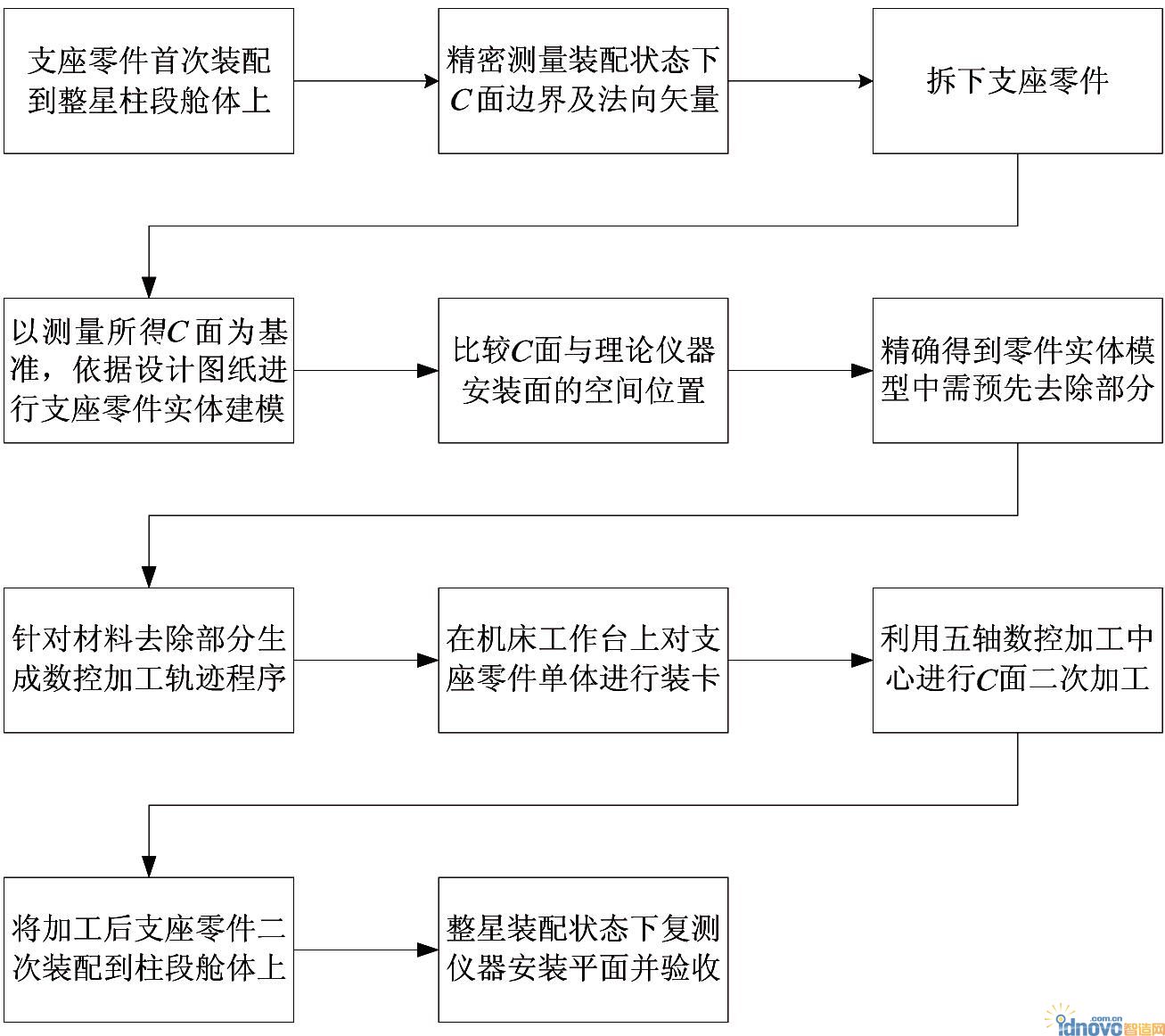

图7 组合加工新方法操作流程图

1.新方法理论基础

新方法以零件第一次装配时组合加工面的精密测量数据为基础,在零件 状态下对其进行预加工,使得零件在二 次装配后满足设计图纸的形状位置精度要求。通过精测数据逆向工程,建立整 舱模型和理论模型,如图3所示。理论 状态无变形的柱段舱体及其上安装的支座简化为实线的形式,而实际状态变形后的舱体和支座表示为虚线的形式。 依图纸设计的要求,理论仪器安装面始终为垂直于纸面并与Ⅱ~Ⅳ象限平面平 行,用该平面去切安装在变形基体上的 支座,得到纸面内的切点A 和B ,则将 支座拆下后放在机床工作台上时,切点 A 、B 和仪器安装理论平面的位置关系,如图4所示。采用机械加工去除阴影部分材料,即完成支座体C 面的二次加 工,二次装配后C 面便落在仪器安装理 论平面内,从而满足了设计要求。

2.新方法的实施流程

以12个支座其中之一为例,介绍 新方法的具体实施步骤。首先,在支座首次装配到柱段基体 上时,由精测仪器安装面(C面),得到 组合加工面初次装配时的准确边界和法 向矢量。得到支座零件装配后C面的真实 位置。然后,以C面为基准按设计装配图 纸构建零件的实体模型,真实模拟柱段 舱体变形状态下支座首次装配时的空间 状态。最后,根据实体模型和理论的仪 器安装面位置关系(如图5所示)确定去除材料,建立基于支座的零件坐标系,生成数控刀轨并进行零件状态下的加 工,使其在二次装配后,C面刚好落在仪 器安装理论平面之内(如图6所示),从 而达到传统组合加工的效果。基于检测数据的组合加工新方法 主要包含首次装配精密测量、二次加工 模型的建立、数控程序生成、数控加工 以及二次装配复验等主要步骤,完成了 柱段舱体变形的“预补偿”,操作流程如图7所示。

四、结论

本文提出的组合加工新方法,以精确测量初次装配时组合加工面的边界 及法向矢量为基础,在结构件单体加工 状态下对装配基体的变形进行预先“补偿”,从而使结构件二次装配后的组合 加工面刚好落在理论要求平面内,达到 组合加工的目的。新方法有效地解决了 大型装配体结构件由于硬件条件、工艺 方案等诸多限制带来的传统组合加工瓶颈问题。新方法将现代化精密检测技术 与多轴数控加工技术相结合,对今后类 似的数控加工具有一定的借鉴意义。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF