使用传统的CAM加工策略加工叶轮,是一个非常复杂的工程。hyperMILL针对开式及闭式叶轮的加工均提供了专业的加工模组,能够帮助用户轻松完成这一任务。即使是加工经验不丰富的用户,也可以在较短时间内经过简单设置编制出利用常规编程策略较难完成的零件NC程序。本文将分两部分介绍hyperMILL的开式及闭式叶轮加工模块。

一、hyperMILL的开式叶轮CAM解决方案

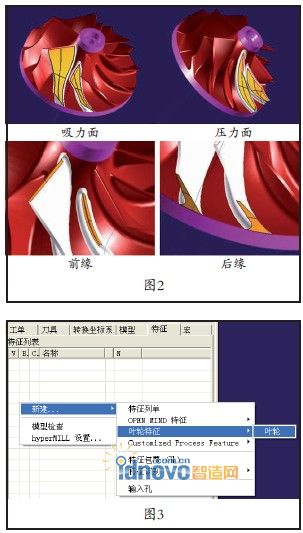

开式叶轮在结构上主要包括主叶片、副叶片和流道面等几个关键部分,如图1所示。叶片则由吸力面、压力面、前缘及后缘组成,如图2所示。

在hyperMILL开式叶轮加工模组应用中,首先定义出叶轮特征。

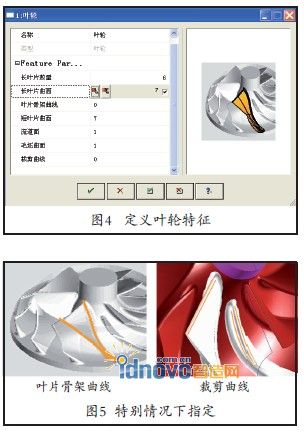

(1)在特征选项卡下单击右键新建叶轮特征,如图3所示。

(2)在弹出的特征定义对话框内,定义叶轮特征,如图4所示。

叶片骨架曲线只有在叶片面比较碎等个别情况下才需指定,裁剪曲线只有在采用刀具侧刃加工方案时才需定义,如图5所示。

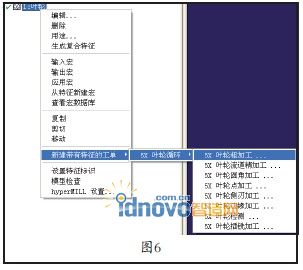

在hyperMILL开式叶轮加工模组中提供了各种加工策略,下面将各个工法的功能及其特性进行介绍,如图6所示。

1.叶轮粗加工

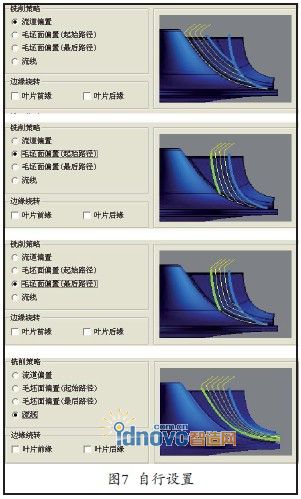

叶轮粗加工工法主要用于对叶轮进行开粗工作。在此开粗工法中提供了多样化的开粗策略,并支持多次开粗以提高加工效率,每次的加工范围可自行设置,如图7所示。 同时,该策略还支持四轴方式开粗,在轴的控制方面也可以进行一些人为设置。当然,在生成程序过程中,自动避让可对这些参数进行调整,如图8所示。

2.叶轮流道精加工

叶轮流道精加工工法主要用来对叶轮的流道面进行精加工操作。工法中多样化的精加工策略,可以为任务提供不同的优化轨迹分布和刀具倾角计算的方法。同样,该策略也支持前面提到的四轴及人为设置刀具倾摆等功能,如图9 所示。

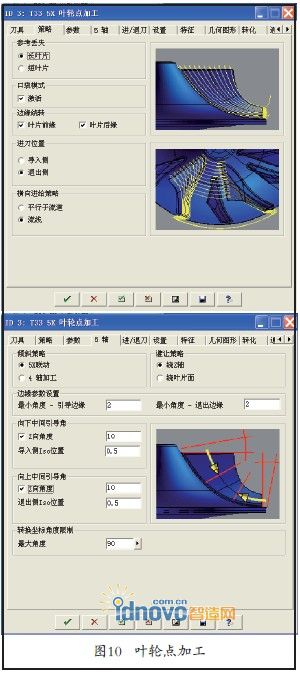

3.叶轮点加工

叶轮点加工是对叶片曲面用刀具点接触法,以连续的、螺旋形的圆周动作进行加工。在这个工法中,提供了多样化的加工模式和进给策略以适应不同的任务情况,如为减少相邻叶片震动的型腔模式。 同样,该策略也支持前面提到的四轴及人为设置刀具倾摆等功能,如图10所示。

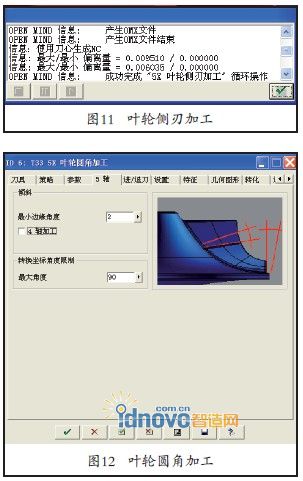

4.叶轮侧刃加工

该策略使用刀具侧刃对叶片面进行加工。需要说明的是,该策略不仅适用于叶片面为直纹面的情形,只要刀具侧刃与叶片曲面拟合结果在可以接受的范围内则可使用该策略,刀具侧刃与叶片吸力面及压力面拟合的偏差将在工单报告中显示, 如图11所示。

5.叶轮圆角加工

该策略用于加工叶片和流道面间的圆角。圆角加工用于产生可变的圆角或除去剩下的残余材料,可以让我们在叶片和流道面的加工中可以选择更有效的刀具。同时,该策略也支持四轴及人为设置刀具倾摆等功能,如图12所示。

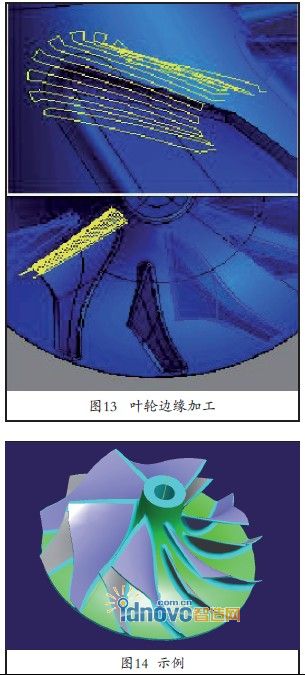

6.叶轮边缘加工

该策略用于对叶片的前缘和后缘单独进行加工,如图13所示。

同时,hyperMILL的叶轮模块也支持叶轮的插铣加工及检测程序的编制。

从上面对各个工法的介绍可以看出,根据任务的不同,hyperMILL叶轮专业模组为叶轮的加工提供了两套解决方案。

◎当使用刀具侧刃对叶片曲面进行加工的偏差在可以接受的范围内时,则整体流程为:叶轮开粗→(主、副)叶片侧刃精加工→叶轮流道精加工→(主、副) 叶片边缘加工→(主、副)叶片圆角加工(视情况而定)。

◎当使用刀具侧刃对叶片曲面进行加 工的偏差超出任务许可范围时,加工的整 体流程为:叶轮开粗→(主、副)叶片点加工→叶轮流道精加工→(主、副)叶片圆角加工(视情况而定)。

下面以一个实例展示hyperMILL开式 叶轮模块的应用,如图14所示。

(1)定义叶轮特征,如图15所示。

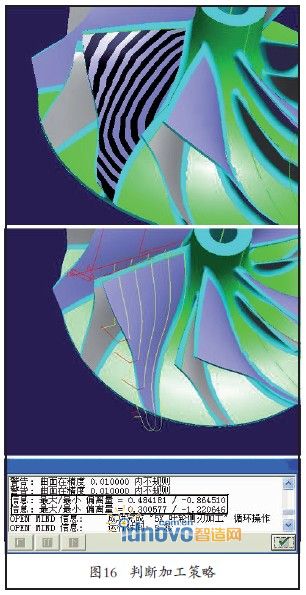

(2)利用相应工具检查叶身的情况,判断所应采用的加工策略,如图16所示。

首先用斑马条纹反射可知叶身面并非直纹面,通过编制刀具侧加工工法可知刀具侧拟合结果不可接受,故该叶轮的叶身需要用点加工方式进行拟合。

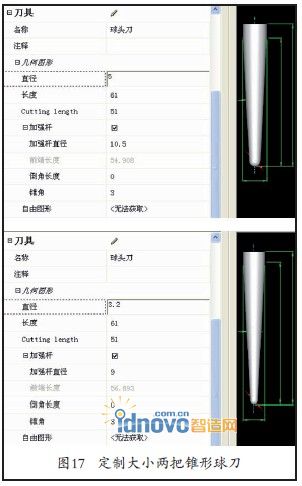

为提高加工效率,该叶轮定制大小两把锥形球刀组合开粗,且小的那把锥形球刀圆角与叶身与流道面所呈圆角对应,这样在进行叶身点加工时可直接将该圆角拟合出来,如图17所示。

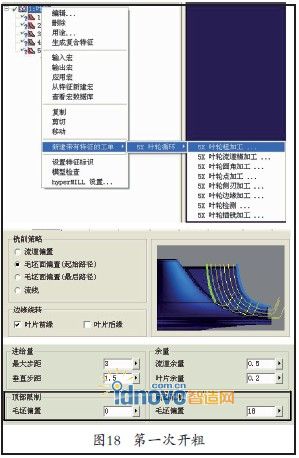

◎第一次开粗。在“新建带有特征的工单”中选择叶轮粗加工,设置各种参数后计算工单,如图18所示。

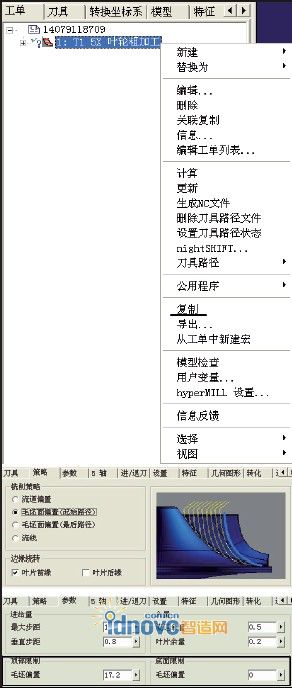

◎第二次开粗。复制粘贴工单,设置各种参数后计算工单(注意与第一次开粗的衔接),如图19所示。

图19

◎主叶片点加工。复制粘贴工单并将工单替换为叶轮点加工,设置各种参数后计算工单,如图20所示。

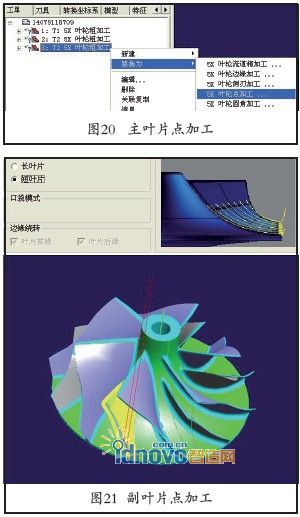

◎副叶片点加工。复制粘贴工单并将参数更改为副叶片点加工,设置各种参数后计算工单,如图21所示。

◎流道精加工。复制粘贴工单并将工单替换为叶轮流道精加工,设置各种参数后计算工单,如图22所示。

二、hyperMILL的闭式叶轮CAM解决方案

目前,闭式叶轮在中国的发展也是势在必行,它最大的优点在于同轴度高,装配后的转速可更高,能够避免因焊接等后续工艺造成的试车失败。就目前常规CAM的运用,难点在于对程式的轴摆动控制, 因此在编程时耗时多,路径之间的相互连接也完全根据工程师的经验进行判断,更不可能实现工艺传承。另外的问题在于5 轴机床的选型,很多闭式叶轮的加工非常规的5轴机床能够胜任,它需要较大的摆动轴角度,有时甚至超过140°,这无疑对加工的夹具也提出了考验。

hyperMILL的5轴闭式叶轮应用是在开式叶轮的基础上定义更加细致的几何特征,其中最重要的一个参数在于定义“停止曲面”,即让系统了解刀具朝向两个不同开口方向加工进程中的深度区。

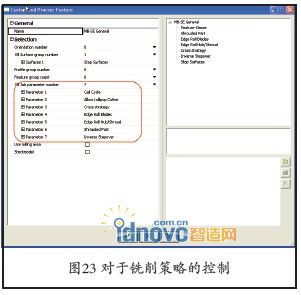

对于铣削策略的控制,均由下列参数进行,如图23所示。

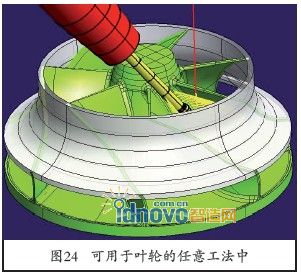

将参数设定好之后,即可加载于之前开式叶轮定义的特征中进行工法的运算,也就是说“闭式叶轮专业参数特征”可用于叶轮的任意工法中,以实现闭式叶轮的开粗、点加工、流道加工以及清角等加工,如图24所示。

三、总结

hyperMILL在智能化特征运用上,为操作者提供了捷径。叶轮加工的难点不仅在于生成刀具路径,更重要的是要提高机床加工效率,这就需要对机床整个结构的深层次理解,如机床各轴的运动极限以及轴摆动的物理性能等。从观察者的角度来说,就是避免轴与轴之间不必要的来回回转,这些都需要软件本身在运算时,将这些实际的物理值考虑到工法的计算当中去。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF