前言

随着中国汽车工业的蓬勃发展,轮胎作为其中的一项重要环节,其地位受到了前所未有的重视;另一方面,在轮胎的制造过程中,无论是造型设计计算机化,还是新型复合材料及纳米技术的引进,都使得轮胎工业发生了巨大的变革。在现阶段,轮胎模具加工企业只有不到1%的厂家使用4-5轴的加工中心,加上操作水平和对软硬件的认知度有限,远没有将效益发挥出来。在轮胎模具加工中,花纹的尺寸和形状直接影响轮胎的工作性能,不仅能改善车辆行驶中与不同路面的接触特性,而且是车辆高速行驶的一项重要安全指标;中国正在全面发展高速公路,对轮胎也就提出了更高的技术要求。所以国产轮胎模具如果不能突破由此造成的瓶颈,就很难适应市场的需要,势必被市场淘汰。为了满足模具行业加工需求的不断发展和变化, DMG公司设计推出了很多类型的五轴机床。

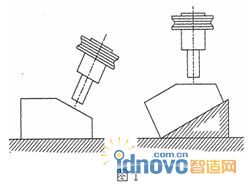

一.五轴加工的主要优点是其能够通过一次装夹加工复杂的形状。与多次装夹相比,五轴加工能够在很大程度上减少加工时间和夹具数量,提高生产效率。而且,多次装夹过程中极易在拆装工件时产生装夹误差。如图1所示:

另外,五轴加工一个重要的优点是其能够用较短的刀具进行加工,这是因为加工时摆头/转台可以缩短刀具和工件的距离且刀具可以基于工件面移动。如此则无需加载更大的力给刀具就能达到更高的切削速度,提高刀具寿命、减少刀具磨损。

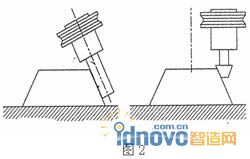

与三轴加工相比,五轴加工允许使用较短的刀具,在加工深孔或深腔时能够减少刀具的振动。这会提高加工精度,甚至减少人工抛光的时间成本。几乎没有特殊刀具的使用,简化了刀具的应用,减少了刀具的成本。如图2所示:

使用五轴加工可以在立体毛坯上加工特别复杂的曲面,无需使用特别铸造过的毛坯。对样件或小批量加工,这样的方式会更加快速、经济。无需2个月或更长的时间来进行铸造和加工,只用1到2周便可完成。如图3所示:

使用五轴加工可以节省大量的钻孔时间。相比加工复杂孔和型腔而言,钻孔看似细小,实际上,钻大量的斜孔会浪费大量的时间。如果使用三轴机床进行钻斜孔,必须为每一个孔做不同的工装。采用五轴加工,摆头/转台会准确的使刀具沿着每个斜孔的轴向更快完成钻孔操作。如图4:

二.多数实用五轴机床是由三个直线坐标轴XYZ和二个回转轴BC或AC或AB组成的。下面我将简单介绍五轴加工的概况。

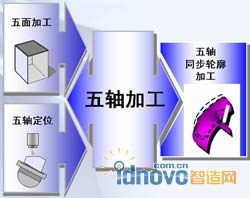

1,五轴加工总的来说分为五面加工、五轴定位加工和五轴同步轮廓加工。如图5所示:

图5

A.五面加工: 依照立方体法则,工件加工位置处于各基准面上,使它在一个工序里完成其五面的加工

依照立方体法则,工件加工位置处于各基准面上,使它在一个工序里完成其五面的加工

B.五轴定位加工(3+2轴定位加工)![]() 這是运用五面加工,多角度特点和工作部件平面的组合. 两组平台旋轉,轴只利用于定位工件的位置。主轴是永远垂直来处理须要的应用 - 钻或銑

這是运用五面加工,多角度特点和工作部件平面的组合. 两组平台旋轉,轴只利用于定位工件的位置。主轴是永远垂直来处理须要的应用 - 钻或銑

C.五轴同步轮廓加工:![]() 刀尖跟随,此加工技術运用于须要五轴同时運動的加工组件。

刀尖跟随,此加工技術运用于须要五轴同时運動的加工组件。

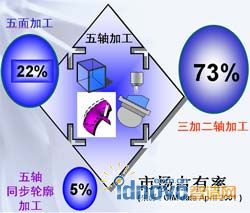

2.五轴加工的市场份额,如图6所示:

图6

实际上,五轴加工在大批量生产中的应用日益增多, 有些是零件的某些部位确实需要五轴联动加工,而有些零件的加工完全不需要五轴联动。这种应用的增多是因为零件越来越复杂和零件精度要求越来越高。

轮胎加工不同于常规工艺,需要分割成不同比例的段,这些段中含有不同形状的步距.只有采用CAD/CAM技术,才能提高模具质量和缩短加工周期。无疑,PowerMILL完全具备满足以上所提到的种种要求。

本文主要讨论运用PowerMILL软件,结合轮胎模具的加工工艺特点,编制出合理有效的轮胎模具花纹的数控加工程序在DMG的HSC75linear上实现高速切削。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF