MTU航空发动机公司是德国一家领先的发动机制造企业,在国际市场上占有很高的地位。2000年7月,该公司已拥有了Daimler Chrysler AG(代姆勒-克莱斯勒)子公司的所有股份。该公司2001年的营业额为15亿欧元,2002年增加到了22亿欧元。尽管旅游业出现了危机,但MTU公司仍然保持了良好的发展态势。“过去,我们常常需要在两台不同的机床上进行车削和磨削加工。同时,机床操作员还必须采用直尺调节设置角度,并以手工方式控制磨削工艺。”Walter Schoefbeck先生对其从德国Esslingen INDEX-Werke公司新购置的RatioLine系列G400多功能车铣复合中心(图1)十分满意Schoefbeck先生是慕尼黑MTU航空发动机公司的一位工长,主管该公司的维修和CM客户市场部,并负责“RB 199”型飞机发动机(图2)的加工操作调度。

发动机的零部件(转子和定子)就是在他的监督之下完成返修任务的。MTU公司的服务团队借助于这台G400型车铣加工中心使发动机的全面加工迈出了重要的一步。这种新型机床主要应用于发动机定子的加工:将隔热保护层车削加工到规定的尺寸,并对导向叶梢进行精密磨削加工。降低生产加工时间Schoefbeck先生解释说:“原先,我们的车间纯粹是一个组装部,根本就没有生产加工用机床。”那时,加工是在维修车间进行的,等待修理的定子首先在那里将隔热保护层清除。总之,在两台不同的机床上加工是十分耗时的:即在一台CNC车床上进行车削加工,并在另一台普通车床上进行磨削加工,其中由砂轮代替其车刀,安装在车床上作为一台磨床加工生产。此外,工件还需要在维修车间与组装车间之间进行运输。今天,在“真正的组装车间”中,已经安装了一台新型车铣加工中心,用于定子的加工,还有一台专门为客户设计制造的高速磨床,配有激光测量系统,用于转子的磨削加工,此外还配备了三台平衡机。这不但意味着更多的加工程序可以集中在一台机床上完成,而且这些工作可以在同一个车间内完成,从而使生产加工时间减少50%以上。现在,每个工作日可完成两个转子的加工。

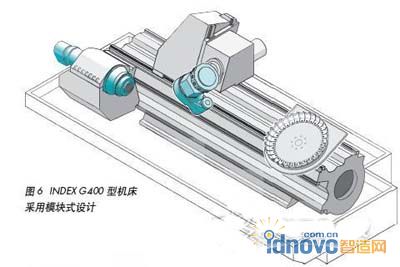

“作为一个组装部门而言,我们对加工机床没有更多的经验。”该公司的RatioLine系列新型G400多功能车铣复合中心,给这位工长留下了深刻的印象,他认为这台机床非常适合于他们的加工生产。此外,INDEX公司的负责人也热情地作出了回应,他们非常关心Schoefbeck先生所提出的加工问题。首先使人着迷的是这台机床配置有灵活的多功能加工单元,可进行车削、钻削和铣削加工,可自动控制刀具的更换,没有需要大量维护的夹具机构(图5)。“我们专门为MTU公司的应用需要重新改造了车-钻-铣削加工头,使其能够适用于磨削加工。”INDEX公司的负责人表示。“由于INDEX公司的机床所具有的良好性价比,以及令人信服的全面性能,最终我们决定选用INDEX公司的机床。” Schoefbeck先生表示,“对于我们的机床而言,磨削加工并不是什么新鲜的东西,即使在立式加工领域也是如此。然而,在现在这种情况下的应用,对我们来说还属于新生事物。由于我们采用干式磨削加工,因此必须用空冷方式来冷却磨削主轴。”其中测量是一个非常重要的因素,可以确信的是测量是作为INDEX机床工艺过程中的标准方式提供的。按照Walter Schoefbeck先生的说法,这种解决方案本身也已经得到了证实。“首先,其即将组装的元件不会受到污染;其次,操作员可以得到很好保护,以免受到有害粉尘颗粒的侵害。”导向叶片是由镍合金或钛合金制成的,而其隔热喷涂保护层是一种氧化铝材料。在MTU公司的机床上,加工时所产生的粉尘颗粒可以通过一种特殊的吸尘臂直接将其从加工点上排除出去。对于导向叶片的磨削加工,还有另外一种特殊情况需要说明:每个定子有几个不同的叶片水平,其直径是可变的。此外,导向叶片的叶梢向着轴线方向倾斜,从而增加了其加工的复杂程度(图7)。今天,加工一个定子,共需要约4.5 h,其中车削加工约为1.5 h(图8),磨削加工约3 h,其中包括转换时间。最后一道工序是从叶梢上清除磨削加工时所遗留下的毛刺。此时,可以通过换刀装置自动地插入一把旋刷子,同时改变其旋转方向,将工件上的毛刺清刷干净。

实现了最高愿望

Walter Schoefbeck先生对该机床的加工精度确信无疑:即使是0.05 mm的精度公差,也能满足其在直径方面的要求,但在安装过程中的测试表明,其精度公差已达到了0.01 mm的水平。在使用了几个月以后,Schoefbeck先生对这次投资决定更加满意了。“与INDEX公司的合作效果很好,其所有的承诺都得到了兑现,在操作过程中,INDEX公司给予了良好的支持,还编制了加工程序及其所有的子程序,并在现场培训了我们的操作人员。在机床安装验收合格后两个星期,他们就已经能够自如地使用机床进行正式生产了。”“值得一提的是,机床至今还没有发生过重大的停工事故。”Schoefbeck先生说,“一些小问题可以通过电话联系得到解决。我们对该机床和制造商所寄予的期望得到了100%的实现。”这台新型机床在这么短的时间内就证明了它的价值,同时也满足了其他零件的加工要求。总之,G400型机床所包括的加工目标得到了进一步扩大,使其能够加工的零件达到了最大范围。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF