引言 :

模具工业是汽车工业发展的基础, 在汽车车身设计过程中,由于流体力学和空气动力学的要求,车身外覆盖件的几何形状日趋复杂,汽车车身就是由这些轮廓尺寸较大且具有复杂空间曲面形状的覆盖件焊接而成,因此对覆盖件尺寸精度和表面质量有较高要求,这就对覆盖件模具的加工质量提出了更高的要求;此外, 新车型更新换代的速度不断加快, 覆盖件模具的制造周期越来越短 。如何在合同期内保质保量完成覆盖件模具的制造成为各模具厂家急待解决的问题。

PowerMill 是英国 DELCAM 公司开发的一款独立的 3D 加工软件,广泛的应用在中国覆盖件模具的制造企业,如一汽模具制造有限公司、东风汽车制造有限公司、天津汽车模具制造有限公司等都是它的用户。 PowerMILL 可由输入的模型快速产生无过切的刀具路径,提供了从粗加工到精加工的全部选项,加工策略非常丰富,而且专业性强、自动化程度高、刀轨计算速度快,对生成的加工轨迹可以进行仿真校验,以确保生成的数控加工程序准确无误,特别适合模具加工。哈飞汽车模具中心自 2001 年引进了 PowerMill 软件后,一直把该软件作为模具数控加工的唯一编程软件,先后完成了哈飞松花江系列如中意、民意、赛马、路宝、赛豹等车型的内、外覆盖件及底盘件近千套模具的数控加工, 也为河北兴林、重庆力帆、吉林轻汽等企业完成了几个车型外板、内板件部分模具的数控加工。对比之前公司使用的 CAD/CAM 软件, 编程效率和加工质量大大提高,极大增强了企业在国内模具市场竞争能力。下面结合即将上市的 HF10 车型尾门外板的 凹模模具,笔者介绍一下 PowerMill 软件在汽车覆盖件模具数控加工中关于工艺规划和编程策略上 的一些经验和方法。

1 汽车覆盖件模具的特点

汽车覆盖件模具与一般的零件模具相比,具有体积大、工作型面复杂、自由曲面多、加工精度要求高、制造周期长、模具制造成本高等 特点 , 因此有计划的对汽车覆盖件模具加工进行工艺规划就显得十分重要。

2 汽车覆盖件模具数控加工的工艺规划

以 HF10 尾门外板 凹 模数控加工为例, 模具材料是 钼钒铸铁,数控加工范围是 1580 × 1460 × 280mm ,

其工艺规划是:

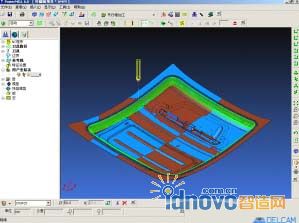

( 1 )依据 HF10 尾门外板 产品数模(如 图 1 )用 CATIA 软件建立汽车 尾门外板凹模所需的加工模型(如 图 2 ) 。

( 2 ) 确定加工坐标系。汽车覆盖件产品的建模采用车身坐标系, 覆盖件模具建模采用模具坐标系,数控加工编程时也采用模具坐标系,这样有利于模具加工时的定位和找正。

( 3 )数控加工工序设置。加工工序一般可分为:局部粗加工→预清角→粗加工→粗清角→半精加工→小刀粗清角→精加工→精清角工序。

( 4 ) 刀具的选择。数控加工刀具选择的总原则是适用、安全、经济。

( 5 ) 加工程序参数设置。包括行距、公差、加工余量、进退刀位置及方式等。

( 6 )生成刀具加工轨迹,进行刀具路径检验。

( 7 )对生成的加工轨迹进行后置处理,产生 NC 程序。

3 数控编程中加工策略的选择及加工参数的设置

( 1 )局部粗加工。 由于毛坯的加工余量较大且分布很不均匀,直接大范围的使用一种加工策略来进行全部粗加工,会造成刀具的不稳定切削,加速刀具磨损,对刀具使用寿命和模具加工质量不利,所以在真正粗加工前要进行 局部粗加工,局部粗加工主要针对模具的陡峭部位或模具局部镶锻件的部位, 加工策略一般采用采用轮廓区域清除、等高加工方式或三维偏置方式,推荐使用同正式粗加工直径相同的刀具。

本加工实例局部粗加工使用 ? 50R25 的球头刀,公差为 0.1 mm 。 加工策略采用以凸模外形线为参考线使用三维偏置方式,余量为 1.5 mm ,行距 为 5 mm 。如图 3 :

图 3 局部粗加工刀路

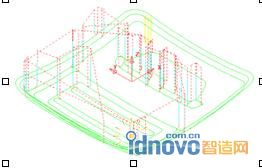

( 2 )预清角。主要针对模具的内圆角即凹 R 部位,清除这些部位的多余废料,有利于粗加工顺利进行,加工策略一般为笔式清角,推荐使用同正式粗加工直径相同的刀具。

本例中预清角采用笔式清角策略,余量为 1.2 mm ,切削方向采用顺铣,分界角 45 °,如图 4 :

图 4 预清角加工刀路

( 3 )粗加工。其目的在于从毛坯上尽可能高效、大面积地去除大部分的余量,粗加工时切削效率是主要考虑因素。加工策略推荐使用最佳等高、三维偏置或平行加工方式。

本例中粗加工采用 三维偏置加工方式 , 余量为 1.0 mm ,行距 为 5 mm ,切削方向选任意,如图 5 :

图 5 粗加工刀路

( 4 )粗清角主要针对粗加工后仍未加工到位的凹 R 部位,加工策略常用自动清角方式,

根据本加工实例特点,粗清角使用自动清角策略,刀具为 ? 30R15 ,公差 0.05 mm ,余量 0.5 mm ,切削方向选任意。

( 5 )半精加工。半精加工是介于粗加工和精加工之间的一个过渡工序,其目的是继续去除粗加工后留在模具表面的加工余量,使精加工余量更小且比较均匀,便于精加工时采用较小的切削量、较高的切削速度。加工策略可选用最佳等高、三维偏置或平行加工方式,

本例中半精加工使用平行加工策略,刀具为 ? 30R15 ,公差 0.05 mm ,余量 0.2 mm ,行距 2.5 mm ,切削角度为 45 °。

( 6 )小刀粗清角是指在精加工前用比精加工所用刀具直径小的刀具对粗清角、半精加工后仍未加工到位的所有的凹 R 部位再次清角,尽可能减少精加工时凹 R 部位加工余量。 如图 6 所示:

图 6 小刀粗清角刀路

本例中小刀粗清角使用自动清角策略,刀具为 ? 20R10 ,公差 0.03 mm ,余量 0.1 mm ,切削方向选任意。

( 7 )精加工。 精加工是实现产品最终形状最关键的一步,模具的表面质量和尺寸精度都是由该工序保证的。 由于抛光余量极少,因此在精加工后的表面应基本没有明显刀痕,且尺寸基本到位。为了实现这个目的,加工时应采用较小的切削量、较高的切削速度。

本例中精加工使用平行加工策略,刀具为 ? 30R15 ,公差 0.02 mm ,余量 0mm ,行距 0.5 mm 。

编制程序应注意:

1 )、密化走刀轨迹,例如本例中 刀具直径为 ? 30 , 行距设为 0.5 mm ,目的就是在保证效率的前提下, 密化走刀轨迹,提高 模具表面质量;

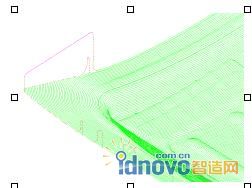

2 )、行切端点处不允许直线过渡以避免刀具加工方向的突然改变。一般采用水平圆弧过渡的方法,如果行切间距太小,应采用垂直圆弧的过渡方法,如图 7 所示:

图 7 精加工时圆弧式切入切出

( 8 ) 精清角。精加工后在模具凹 R 处可能还会有较小的加工余量,这些残留余量如果没有铣削掉,将来对冲压件的质量会产生影响,因此对这些局部位置还要进行清角加工。通常精清角加工要分几次来完成,每次所使用的刀具依次按照从大到小顺序选择。精清角的 加工策略一般采用自动清角 或多笔清角中单笔清角。

本实例精清角加工过程如下:

第 1 次精清角加 工,选用 ? 16R8 球头刀使用多笔清角中单笔清角策略,公差 0.02 mm ,余量 0.1 mm ,切削方向选顺铣;

第 2 次精清角加 工,选用 ? 12R6 球头刀使用自动清角策略,公差 0.02 mm ,余量 0 mm ,分界角 60 °,残留高度 0.015 mm ,参考刀具 ? 20R10 ,重叠 6 mm ;

第 3 次精清角加 工,选用 ? 10R5 球头刀使用多笔清角中单笔清角策略,公差 0.02 mm ,余量 0 mm ,切削方向选顺铣;

第 4 次精清角加 工,选用 ? 8R4 球头刀使用自动清角策略,公差 0.02 mm ,余量 0 mm ,分界角 60 °,残留高度 0.015 mm ,参考刀具 ? 12R6 ,重叠 1 mm ;

其中 ? 12R6 、 ? 8R4 球头刀在加工立边接近垂直处凹 R 时,所需刀具要比较长,但若所有刀路都用长刀加工,加工效率低,质量也不稳定,这时我们就要分别考虑,能用短刀的区域尽量用短刀,局部用长刀。 如图 8 绿色刀路用短刀,灰色刀路用长刀 。

图 8 精清角长、短刀刀路

4 刀具路径检验

PowerMill 具有可视化的加工仿真模拟功能, 可直观查看产生的刀具路径在实际情况下如何进行加工,检查过切、碰撞和加工质量等切削情况, 仿真时 系统将以中等速度动态模拟完整的加工切削过程,便于编程人员 检查加工过程的合理性与正确性 。

5 生成加工程序

产生完毕一系列刀具路径后 ,经过模拟仿真和检查确定无误之后, 需要将这些刀具路径按其在 NC 机床中的加工顺序排列,然后 通过 PowerMill 提供的后处理 模块 经自动处理后即可产生机床代码文件 . TAP 。 NC 程序程序生成过程如图 9 :

图 9 数控程序的生成

6 总结

对汽车覆盖零件模具的数控加工而言, Powermill 提供了丰富的加工功能,计算速度快,完全仿过切,后编辑功能特别强大, 是一款非常适合覆盖件模具制造的 CAM 软件 。通过对 HF10 尾门外板凹模数控编程的应用实践,归纳出使用 Powermill 加工汽车覆盖零件模具的一般工序和常用的编程策略,该方法均已通过生产实践验证,切实可行,在汽车覆盖零件模具的数控加工领域有一定的实际意义。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF