中国汽车行业的飞速的发展,带动了相关产业的发展。特别是汽车模具制造企业的发展,更显示出了蓬勃的生机。但是目前国内汽车模具制造企业最大的困难就是专业技术人员的短缺,阻碍了模具企业的发展速度。如何在现有技术人员数量和技能的前提下,提高模具的制造技术水平和产出周期,是目前汽车模具行业一个值得研究的课题。

英国Delcam公司的PowerMILL软件是一款非常优秀的汽车冷冲模具编程软件。自2002年以来,一汽模具公司一直使用此软件编制数控加工程序,包括3D编程、2D编程、钻孔攻丝、以及刀具的动态管理等。因PowerMILL开放的二次开发接口和宏、模板等功能,使数控编程知识化得以实现。 模具制造过程中的技术与经验积累有助于企业的长远发展,实现企业技术储备和知识库积累,进而实现无人值守加工,这需要较强的标准编程规范、安全保障手段才可以有效完成,完全是知识积累的体现。

一、刀具库、机床库的建立

建立数控编程加工使用的真实的刀具库是数控编程、加工过程中非常必要的事情。在编程使用真实的刀具,可以设置合理的转速、进给以及其他的切削参数,从而提高模具的数控加工质量和加工效率。还可以对刀具系统的管理(数控加工配刀、刀具集中管理),降低模具加工刀具的库存量和使用成本。

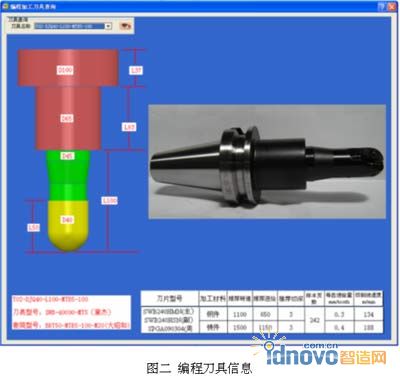

PowerMILL软件本身带有刀具数据库,但因汽车冷冲模具加工有其特殊性,所以只需要建立适合本公司数控编程加工需要的刀具库(图一 编程刀具库示例)即可。刀具库中可以包含使用此刀具的相关信息(图二 刀具信息),如转速、切削速度等等。可以用宏命令建立刀具库,也可以用模板、项目、运行状态文件建立刀具库。

有了刀具库,无论程序员是否有编程加工经验,只需要根据编程技术文件,选择相应的刀具编程,即可以编制出转速与进给合理的数控加工程序。

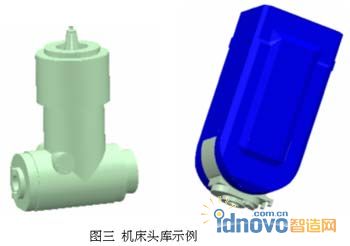

建立真实的机床库(或机床头库)(图三 机床头库示例)也是数控编程、加工过程中非常必要的事情。有真实的机床库可以将数控加工过程中干涉、碰撞问题控制在工艺编程阶段,不至于在数控加工过程中发现问题后在解决,造成工件压机床而耽误生产。

对于汽车冷冲模具的数控加工,无须建立完整的机床库,只需要建立机床头库即可。PowerMILL软件中自带了很多常用的数控机床库,也可以用其功能建立本公司的数控机床库。

对于模具的数控编程加工制造,建立真实的刀具库和机床库是件一劳永逸的事情。在使用PowerMILL软件的初期,只需要一次将数控编程加工用刀具库、机床头库建立起来,以后就可以一直使用。若有刀具变化,仅需要更新数控编程加工变化的刀具即可。

二、编程模板的建立

编程模板(图四 编程模板示例)的建立是数控编程重中之重的事情。针对不同的制件和加工策略建立编程模板,其中包含了切削参数信息,如切削方式、使用刀具、余量、公差、行距等基本信息,和影响加工效率和产品质量的高级参数设置等等。

刀具路径样板模板(图五 刀具路径样板模板功能)的建立,是经验积累总结的最终结果。将曾经编制过的各种制件(如侧围、翼子板,车门板、行李箱板等)项目整理,根据制件的特点,进行分区编制样板程序。然后保存为刀具路径样板模板库。在以后的使用过程中,无论编程员是否有编程经验,是否熟悉数控加工,只需要依据样板项目,就可以编制出编程加工技术文件所规定的高质量数控加工用程序。这也是将数控编程、数控加工、调试经验等转化为数控加工技术文件的有效途径之一。

三、二次开发功能

软件自动化的实现,需要客户定制自己的工作环境和模版,PowerMILL为用户提供了完善的二次开发接口,所以基于软件本身的开发接口,开发适合本公司的功能命令是非常有必要的。PowerMILL开放的二次开发接口和浅显易懂的宏命令,使开发工作变得简单容易。

在现有的人力资源的基础之上,如何提高编程质量和数控加工效率是众多企业关心的问题。解决的方法之一就是针对汽车冷冲模具的特点二次开发相应的自动化功能。

以下是从制约无人值守加工的局部环节,所做的自动化功能的二次开发实际案例的过程和大家进行探讨。

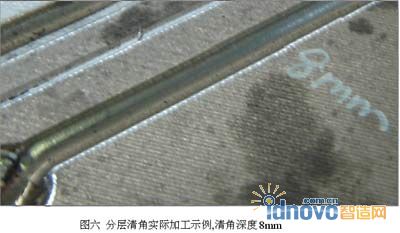

笔式工艺清角一直是汽车冷冲模具加工的一个难点。如车门内板拉延凹模,假设球D30刀具加工完成之后直接用D16球头刀具笔式清角(图六 分层清角实际加工示例,清角深度8mm),如何判断各处的加工余量,然后根据加工余量进行分层笔式清角,是各企业一直急于解决的问题。

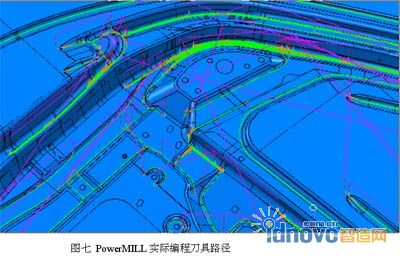

通过PowerMILL二次开发功能,结合PowerMILL中的上百个命令,此问题得到解决(图七 PowerMILL实际编程刀具路径)。使用传统方式清角加工,理论时间为126分钟,使用开发的分层清角功能加工,普通国产整体合金D16刀具,伸出60mm长,转速4000转/分,进给4500mm/分,理论时间为56分钟,实际加工时间是76分钟。加工效率是传统加工方式效率的2倍左右,这种小切削量,快进给的加工方式,使整个加工过程中机床的使用功率始终低于3%,对机床无伤害,并且刀具几乎无磨损。

还有其他汽车冷冲模具加工的难题,如3D的全自动加工;拉延模具不改变加工数模实现凹模凹R的空开加工、修边模具刃口三维轮廓加工;钻孔攻丝;刀具的动态管理(降低刀具库存);冲孔模具孔的程序化加工;模具2D结构程序化加工等等,通过PowerMILL软件的二次开发功能,结合模具的数控编程、数控加工、机床功能等,这些难题都会迎刃而解。

四、小结

因篇幅有限,本文只简单介绍了基于PowerMILL软件的知识化编程和二次开发功能的重要性,这也是目前国内汽车冷冲模具企业在专业技术人力资源短缺的情况下,提高模具编程、加工效率和产品质量及无人值守加工的一条捷径。中国汽车冷冲模具数控加工制造技术的落后,原因之一就是没有转化为技术文件的经验积累。所以在今后的企业发展中,把数控加工经验转化为数控加工技术文件,结合数控编程、数控机床功能以及计算机软件,开发适合本企业的功能,指导后来人的工作,必将起到事半功倍的效果。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF