1 引言

快速成型技术(Rapid Prototyping,简称RP)是近20多年来发展起来的一项新的造型技术。它是将计算机辅助设计(CAD)、计算机辅助制造(CAM)、计算机数控技术(CNC)、材料科学和激光技术等结合起来的综合性造型技术。它是采用数字化(离散)的方法、通过增材加工来构建最终实体。它与传统意义上的减材加工方法不同,加工过程无需刀具、模具和工装夹具,材料的利用率极高;突破了零件几何形状复杂程度的限制,理论上可以制造出任意复杂形状的零件;成型迅速,从CAD模型到完成原型制作通常只需几小时到几十小时,可实现产品开发的快速闭环反馈,并且可以方便地修改CAD模型后重新制造产品原型,具有高度柔性;能实现与CAD/CAM的无缝连接。由于该技术无需工模具设计/制造/调整,大大缩短了产品开发周期,减少了开发成本。从全程来看,能够快速完成设计/制造一体化。

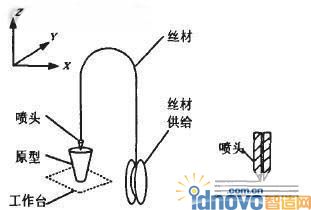

到目前为止,全世界已经形成了很多种不同的成型方法和工艺。其中国内清华大学开发的相近于熔融沉积成型(FDM-Fused Deposition Modeling)的熔融挤压快速成型(MEM~Melted Extrusion Modeling)是RP技术中的一种重要方法,也是RP技术的后起之秀。该工艺原理是将丝状热熔性材料(ABS、PC、蜡)通过液化器熔化,挤压喷出并堆积一个层片,然后用同样的方法加工下一个层片,并与前一个层片熔结在一起,如此层层堆积而获得一个三维实体。图1为熔融挤压快速成型的工艺原理。

图1 熔融挤压快速成型工艺原理

2 概念车身模型的制造方法

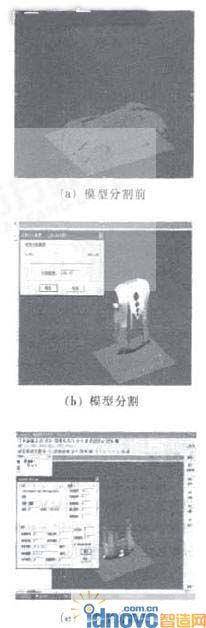

快速成型工艺过程是一个涉及CAD/CAM、数据编程、材料制备及后处理等环节的集成制造过程。在整个工艺过程中每一个环节都会对成型件的精度、成型时间及材料利用率产生影响。而成型件的精度和成型时间是MEM工艺中的两个主要技术指标。材料利用率也是一个比较重要的问题。同时,还要防止加工过程中由于热应力而出现的翘曲变形。所以。合理地设计加工方法及加工工艺至关重要。由于要加工的概念车身模型的尺寸较大,超过了所用MEM设备的成型空问,因此需要将整体概念车身模型分割处理,分割为若干个部分再进行加工。为减小加工过程中的台阶效应,提高精度,需要合理放置加工件,尽量使加工过程中加工件的主要表面与水平面的夹角最大;为防止成型件出现翘曲变形,就要尽量减小在加工过程中的内应力,其实质是使加工件在加工过程中的不同部分的温度差不要太大。为达到这一目的,可以采用缩小加工截面积的办法,即将概念车车身立起来放置(如图3(b)所示)。这样既能减小加工过程中任意横截面的面积,减小内应力,遏制翘曲变形;又能使概念车身模型的主要表面(外表面)与水平面的夹角最大,减小加工过程中的台阶效应,提高精度;还能省掉加工过程中不必要的支撑,提高材料利用率。

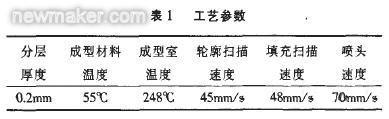

另外,熔融挤压快速成型的工艺参数在MEM的加工过程中起着相当重要的作用。这些工艺参数包括分层厚度、喷头温度、环境温度、挤出速度、填充速度、理想轮廓线的补偿量及延迟时间等。在工艺过程中为了保证相邻两层能够牢固的粘结,就应使分层厚度小于喷嘴的直径,挤出速度与填充速度合理匹配,使得喷丝从喷嘴挤出时的体积等于粘结时的体积。研究表明对改性ABS这种材料,喷头温度一般控制在248℃,工作室的环境温度设定为比挤出丝的熔点温度低I℃一2℃为宜,一般取55℃。同时需要合理设置延迟时间参数,设置调整理想轮廓补偿量。

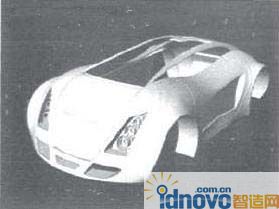

图2 概念车身模型

3 概念车身模型的制造过程

3.1 利用Rhino软件进行三维CAD模型的构建使用Rhino软件进行3D建模,完成后的三维图形如图2所示。

目前快速成型设备能够接受STL、SLC、CLI、RPI、LEAF、SIF等多种格式的文件,其中sTL文件格式被大多数快速成型机所接受,被认为是目前快速成型数据的准标准,几乎所有的快速成型系统都采用STL数据格式。本系统也接受STL数据格式,因此要在快速成型之前,先要对3D实体模型进行三角网格划分以生成STL文件。Rhino软件生成、输出STL文件的过程为:①File(文件)-Save As(另存为);②选择文件类型为STL;③输入文件名;④Save(保存);⑤选择Binary STL Files(二进制STL文件)。

3.2 Aurora软件输出CLI文件

Aurora是专业快速成型数据处理软件,它接受STL模型,进行分层处理后输出CU格式标准文件,可供多种工艺的快速成型系统使用。Aurora软件具有输入、输出、模型分割、几何变换、三维模型显示、效验与修复、自动支撑功能和分层等功能。

概念车身模型进行整体加工时,由于概念车身模型的几何尺寸大于所用快速成型系统的成型空间,无法加工(图3(a)),这时需要通过Aurora软件对模型进行分割,利用分割命令将概念车身的STL模型在一个确定的高度分解,生成两个STL模型(图3(b)),然后分次进行加工(图3(c))。这里我们通过对STL模型坐标旋转变换,选择图3(c)的放置角度,设定分层参数(厚度为0.2ram),进行模型分层。这样立起来放置,不仅可以减小台阶效应、提高成型件精度,而且可以节省加工时间,减少支撑,节省材料。

图3 模型分割过程

3.3 快速成型工艺参数的选择

MEM成型机对设计三维模型进行分层处理后开始加工,加工之前首先要调整工艺参数。概念车身模型的加工设备和加工过程中的主要工艺参数如下。

加工设备采用北京殷华激光快速成形有限公司研制的MEM-300-II型单喷嘴熔融挤压快速成型机,其加工精度±0.2/100;扫描速度0-80mm/s;喷嘴直径为0.3mm;材料为ABS树脂,材料的膨胀系数为Δ=7x10-5/℃,原丝直径D=2mm。

主要工艺参数如表1所示。

利用以上工艺参数在MEM-300-II型快速成型机上成功地加工出了概念车身模型的上、下两部分。

3.4 概念车身模型的后处理

在快速成型系统中原型叠层制作完毕后,需要去除支撑结构,用粘结剂将模型的上、下两部分粘结在一起。然后进行打磨、抛光、喷漆。经过后处理完成的概念车身模型如图4所示。

图4 最终概念车身模型

4 结论

①基于快速成型的设计与制造是快速成型技术发展的必然趋势,本文通过概念车身模型的设计与制造,依据理论知识从实际生产中总结出其加工工艺,确定了较佳的工艺参数,为利用MEM技术进行大型、薄壁产品的开发、设计提供了理论的依据和实现的可能性。

②应用MEM技术进行产品模型的快速开发,试制周期短,能够提高产品的设计质量,具有很强的市场竞争能力,能够实现设计/制造一体化。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF