1、引言

磨削加工广泛应用在机械加工中,但淬火后的工件,特别是高碳钢、工具钢及渗碳淬火件,往往在与磨削方向垂直或接近垂直的方向出现磨削裂纹,有的呈龟裂状(网状裂纹),严重影响其加工质量。用酸腐蚀,裂纹明显易见。本文通过对塞规、块规等量具进行试验并展开分析,找到了磨削裂纹产生的原因,并提出了防止方法,为高碳钢、工具钢及渗碳后的淬火件磨削提供了技术支撑。

2、对螺纹塞规裂纹的分析

2.1 裂纹情况及其受热处理、磨削规范的影响

选用材料CrMn或T10A等工具钢,加工工艺为锻造→退火→冷加工→淬火→磨削。加工完成后,在塞规上发现裂纹,有时废品率很高,且直径越大越易产生裂纹。磨削裂纹平行地出现在塞规的工作面上并与磨削方向垂直,裂纹很深,在个别塞规上,裂纹甚至深达5mm。剖视金相,发现裂纹表面干净清洁,且并未氧化。

(1)金属原材料对裂纹产生的影响

塞规在正常温度下淬火。研究裂纹处金相组织,证明在金属原材料中并无缺陷,即无碳化物偏析或其他分布不均匀的化合物。在具有正常金相组织的塞规中也产生裂纹,如在隐蔽的马氏体组织及均匀碳化物组织的塞规中产生了裂纹。

在个别情况下,塞规具有粗针状马氏体组织,证明塞规在淬火时发生了过热现象。

产生裂纹的塞规大部分是由毛坯经锻造再退火制成,由于工艺参数及终锻时间的差异,珠光体颗粒大小也不同,有些地方还可以看到碳化物网络。

有时在存在裂纹的塞规断面中心看到奥氏体和托氏体组织,说明冷却并不十分激烈,同时在马氏体转变时产生的应力还不足以加深裂纹。

退火后绝大部分毛坯具有粒状珠光体基体,也有具有索氏体类型的珠光体及较分散的碳化物网络(有的比锻后更深)。

对原材料进行车削制作塞规,分析可知原材料中没有较多的金相夹杂物,其金相组织为粗粒珠光体及微量的扩散珠光体。

(2)热处理及磨削规范的影响

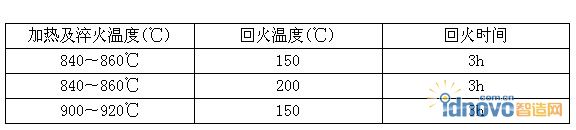

塞规在加工时采用各种不同的热处理规程与磨削规范(见表1、表2)。

表1 塞规热处理规程

表2 磨削规范

由表1可知过热后淬火的塞规具有粗针状马氏体,在采用1类规范的进刀量磨削时未发现大量裂纹。

在正常淬硬的具有无方向性细马氏体组织塞规上,经840℃一860℃淬火,150℃回火,回火时间为3h,硬度为63—64HRC,按1类规范进行磨削,发现66%产生裂纹,按3类规范磨削几乎全部产生裂纹,按2类规范磨削时由于散热效果较好,虽然去除铁屑的速率较大但不易产生裂纹。

在经过840℃一860℃淬火,200℃回火,回火时间为3h的塞规上,即使采用较大的磨削规范(0.85mm进刀、2m周速)进行磨削,也很少发现有裂纹。

在一批采用正常热处理规范的塞规上,采用2类规范加大速度进行磨削,只在其中一个塞规上出现裂纹,硬度高达63~64HRC。以上情况说明磨削裂纹产生的原因并非锻造和所使用的磨削规范,而在于其它原因。

(3)回火的影响

为了检查回火质量,把几个塞规对半剖开,一半连续多次经150℃回火,此后,二半叠起进行磨削螺纹,磨后再用4%HNO3酒精溶液腐蚀。两半试样结果相同,说明回火可以消除淬火内应力。因为经二次回火后塞规颜色若变深,则说明塞规中有马氏体存在(回火后的马氏体更易腐蚀)。试验发现:有裂纹的塞规再经二次高温(200~220℃)回火,裂纹均有所改善,但硬度会降低2~3HRC,证明提高回火温度可以消除淬火过程中产生的内应力,大大降低塞规废品率。

淬火件的马氏体组织是一种膨胀状态,有应力存在,容易产生磨削裂纹。为减少和消除这种应力,在淬火后应马上进行回火处理。一般情况下使工件在150~200℃左右回火来消除磨削裂纹;如经过一次回火后仍产生磨削裂纹,可采用二次回火或人工时效;如允许稍降低工件硬度,可将工件在300℃左右回火,回火时间4h以上来防止龟裂;如工件硬度要求不高,而零件表面要求较高时,可进行调质处理(将回火温度提高到400℃以上回火)来消除磨削裂纹。

2.2 磨削后裂纹产生处的金相组织分析

检查螺纹塞规表面金相组织:两个在磨前表面硬度均为55~57HRC的塞规,磨后螺纹硬度分别为45HRC和51HRC。针对不同硬度选用不同的砂轮进行磨削,前者采用胶木粉黏结的砂轮,后者采用粒度为230的石英砂黏结的砂轮。当磨削深度为0.85mm时工件硬度均降低且未发现裂纹。与此同时,发现在同一塞规上硬度不均匀,有的地方硬度为40—48HRC,有的地方硬度为49—57HRC,说明磨削时砂轮、工件、刀具等各处温度不同。若提高磨削速度可减少裂纹的产生,这是因为高速磨削可缩短砂轮与工件表面的连续接触时间,减少工件被磨部位瞬时产生的磨削热,降低表面温升。在分析产生裂纹的原因时,不能只专注于热处理及磨削工艺上,还应该注意到磨螺纹时产生热与热传导的过程。在磨削过程中,如果磨削规范提高则散热措施及冷却液的需要更为迫切,必须防止产生过大的磨削热。工件被磨削部位若没有良好的冷却会产生瞬时高温,特别是在磨削平面或内孔时更容易出现这种现象。温升过速,马氏体分解过快,体积骤然收缩,形成大的张应力而产生磨削裂纹。冷却液的冷却能力与其导热性及热容量有关,水是热容量和传热性最好的液体。为了降低零件温度及防当塞规冷却到马氏体形成温度时,自油中取出放置在空气中冷却,经验证明这样可以减少残余奥氏体量(如果是某碳钢或低合金钢,自油中取出最好放入水中)。

把塞规在热油中保持一定时间后再放入冷水中,不会降低残余奥氏体量。磨削时在表面层产生的组织变化,不是由于生成新的奥氏体(这些奥氏体后来转变为马氏体),而是由于热处理时产生的残余奥氏体的转变。当残余奥氏体在受热后转变为马氏体时塞规体积显著增大,会引起很大应力,在磨削时会造成磨削裂纹。为了防止产生此磨削裂纹,必须全部消除残余奥氏体,即是把回火温度提高到220—230℃(如果允许降低硬度到57HRC);不允许降低硬度的情况下可采用冰冷处理(-70℃以下)。

3、对块规裂纹的分析

3.1裂纹情况及其受热处理、磨削规范的影响

块规材料选用CrMn或T10A等工具钢,经锻造→退火→冷加工→淬火→磨削后,工件表面上出现非氧化性裂纹。2.5—10mm块规经常因出现裂纹而产生大量废品,废品率达60%—70%,有时甚至整批报废。少数块规回火不够时发现碳化物分布不均匀,一些组织良好的块规也有开裂现象。在1.7—10mm的块规上采用了如下的热处理工艺:预热到550—600℃保温3min;加热到840—860℃保温25—30min后淬火;在40—60℃油中放置5—40min;在空气中冷却至室温;冷却到~50℃或~7O℃,保持30—35min。在此温度下继续保持3h,淬火后冷处理前停放的时间为1—3h;自冷处理设备中取出放置于空气中;在130—140℃,回火10h。

试验证明,在较高的恒温回火时硬度仅为62HRC,为了保持高硬度采用了长时间的低温回火(即130—140℃,回火10h)。块规的预热在300×300小电炉中进行,每炉放人250—300块。

3.2磨削后裂纹产生处的金相组织分析

裂开块规的金相组织呈现无方向的马氏体及均匀分布的碳化物,没有过热痕迹,在裂纹处硬度较低,并无退火象征,在磨削时残余奥氏体转变为马氏

体而产生裂纹,经过冰冷处理的块规中很少有残余奥氏体而产生裂纹。

采用相同加工工艺,不同加工余量,厚10mm以下的块规,两面放磨量为0.25—0.35mm,而厚20mm以上块规两面放磨量为0.7—1.0mm。结果发现:只有厚度为2—10mm中等尺寸的块规上出现磨削裂纹,在相同材料尺寸大于10mm的块规以及钢皮制成的小于2mm的块规上并未发现磨削裂纹。原因是块规本身形状很简单,由于本身形状而引起相当大应力的理由不能成立。经多次改变磨削规范和更换砂轮,也没有改善裂纹,即用改变磨削工艺的方法改善裂纹也是不可能的。

采用5%HN03水溶液腐蚀30—40s后,浸入苏打水再用水冲洗,最后在12%HCL水溶液腐蚀30s后再用水冲洗,在块规上出现明显的过热的踪影;热处理后磨削前的块规用50%盐酸水溶液中煮,发现其测量面的侧面上有裂纹。钢制零件淬火时,其各个部位奥氏体分解不是在同一时间进行,使每堆奥氏体间产生组织转变的应力。如果块规表面存在脱碳层,那么在边缘的奥氏体转变温度较中心更高,即奥氏体转变首先从块规边缘开始,奥氏体转变速度不同会导致块规表面层产生组织应力而出现裂纹。由于块规表面几何形状单纯,淬火时奥氏体转变成马氏体应力还不足以产生裂纹,但若是提高磨削用量会产生磨削应力从而引起裂纹。块规中如果存在脱碳层,淬火过程中就会开裂,不会等到磨削时才产生。也可以在淬火后用检查其表面硬度的方法来证实有无脱碳层。结果发现:有些块规仅仅磨去0.05mm就达到正常硬度HRC62,而有些块规要磨去0.16mm才能达到正常硬度62HRC。表面脱碳层达到0.20mm是磨不掉的,因为放磨不多且是在两面磨削,其最小加工余量一般为0.03—0.08mm。最后证实在测量表面有时出现灰斑点的脱碳层(硬度低于62HRC)。

3.3 减少裂纹的工艺

为了消除磨削裂纹,改变加热介质来防止脱碳,即将电气炉淬火改用盐溶炉,其热处理过程保持不变,发现块规表面裂纹可全部消除。

4、零件材质

基于以上分析,马氏体的膨胀收缩率随着钢中含碳量的增加而增大,故碳素工具钢(以上)和渗碳淬火钢产生磨削裂纹尤为严重。当零件硬度和表面外观质量均要求较高时,便不能选用碳素工具钢和渗碳淬火钢。对于零件表面外观质量要求较高,或零件是急件而不能经过1—2个月自然时效的,使用砂轮受到限制;磨床数量少而粗精磨在同一台机床上加工,不能采用干磨法(污染严重)时,就只能在零件材质上考虑,可选用含碳量低的1Crl3、40Cr等钢种。

5、磨削裂纹防止方法

(1)加工工序为:退火→冷加工→淬火→粗磨→定性→冷冻→精磨→研磨;

(2)提高回火温度,重新回火,精加工时严格控制残余奥氏体数量,防止网状碳化物产生;

(3)改善冷却条件,降低砂轮硬度,降低磨削进给量,降低磨削线速度及提高工件转速等;

(4)降低硬度的最高限值或更换零件材料。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF