1 引言

汽车工业的发展离不开先进和便捷的检测技术。如今单个零部件检具的生产开发已经趋于成熟。对于单个零部件的检测手段也日益多样化。但是这类检具无法有效地检测各零部件之间的配合,在整体检测方面存在明显的劣势。于是在汽车制造领域,汽车匹配主模型检具的概念应运而生,既能实现单个零件检具对于尺寸、粗糙度值等方面的检测,又可以弥补其无法检测整体配合的不足。对于汽车匹配主模型检具而言,由于其技术性能要求高、制造精度高、加工难度大,附加值也较高,但与此同时也导致介入门槛较高。目前在国内尚处于起步阶段,技术尚不成熟,现对面向汽车匹配主模型检具的大型薄壁件加工工艺开展研究。

2 大型薄壁件概念及加工难点

对于大型薄壁件,目前还没有—个十分明显的界限。一般认为长宽尺寸远大于厚度的工件,即可称为大型薄壁件。这类零件具有重量轻、节约材料、结构紧凑等特点,已日益广泛地应用在各工业部门。由于薄壁零件刚性差、强度弱,加工中极易变形,导致加工难度较大,难以保证零件的加工质量.如何提高薄壁零件的加工精度已经是业界普遍关心的话题。就目前而言,薄壁件一般采用数控加工。因而需对工件的装夹、刀具几何参数、程序的编制等方面进行优化设计,以有效克服薄壁零件加工过程中出现的变形,从而保证加工精度。

3 汽车主模型检具加工艺

汽车匹配主模型检具是根据汽车外形CAD数据制成的标准汽车白车身的检具,主要部件有4门、顶棚、前后2盖、翼子板、前后保险杠、前散热隔栅等。与汽车一样,汽车主模型检具存在许多复杂的曲面,厚度远小于长宽尺寸,平均厚度4mm,局部区域只有0.8mm,是典型的大型复杂形状薄壁件。由于它是非冲压制造的高精度白车身及内饰,不能像汽车零件一样通过板料的冲压成形,通常是通过整块铝合金铣削加工而成。加工难度大,实际加工时有许多难点需注意。对此,现以汽车匹配主模型检具中的内门板为例(见图1),详细介绍面向汽车匹配主模型检具的大型薄壁件的加工工艺。内门板形状复杂,是主模型检具中较难加工的部件。

图1 内门板

3.1 材料选择

采用整体法加工大件时,由于结构问题难以拼接,需选择超大超厚材料。但对于如尺寸约为1400mmX1200m的工件,最薄处可能仅为3~5mm时。工件加工后变形量大。虽可采用适当的热处理方式以降低变形量,但如果基材选择不合适,只会增加材料费和加工费,且使制造周期延长。综合考虑以上几点.对于内门板选用6061铝合金型材。

3.2 加工设备选择

与普通机加工一样,汽车匹配主模型检具的加工也分粗加工、半精加工、精加工和清根等几个步骤。在粗加工过程中,采用传统的三轴机床进行加工。但当被加工工件深度超过400mm时,即便使用非常好的三轴机床和切削刃具,z轴(即深度方面)还是很难保持刚性。且还有许多清根的部位需要用小直径的刀具进行。因此,在精加工内门板这类主模型检具的大型薄壁工件时,必须采用合适的五轴加工设备。

3.3 工艺路线选择

在加工主模型检具时,对某些关键部件必须制定合理的工艺路线,它决定了该部件所需材料的大小和加工周期。常用的工艺路线主要有斜放基准方式和平置基准方式。

如果基准面是平置方式,其加工方式要容易许多。可采用盘铣刀通过粗、精铣削而成。然而,一旦采用斜放基准方式。由于需采用层切的方式加工成形,加工难度较大且难以保证平面度。对于这种方式,基准面粗加工时通常利用三轴机床加工而成,精加工时则使用五轴机床采用法向加工的方式加工而成,可保证平面度在0.02/1000mm以内。

由于内门板外形尺寸大、细节繁多,考虑采购难度和成本因素,通常采用斜放基准的工艺路线,但这也造成加工上的难度增加。

3.4 工艺基准选择

3.4.1 分型面选择

由于面向汽车匹配主模型检具的大型薄壁件无法在—个工步内完成,分型面的选择决定了内门板加工的工位。一般可基于以下原则来进行:

(1)分型面的易加工性。这是考虑的首选因素。

(2)分型处的隐蔽性。即在数模上观察其型面的交线。尽可能选择在棱角处,这样保证分型面的不显现。

(3)分型面的一贯性。即考虑分型后刀具铣削刀路的一致性,保证加工表面的整体质量。

(4)分型面的区域性。即考虑分型面的功能部分使加工后表面错落有致。能体现同一工件的不同功能区域。

基于上述原则,对图1所示内门板将其分4个区域:车门面、车窗部分、车门与车窗连接部分以及车门与车身连接部分,并以此来确定分型部位。

3.4.2 辅助基准选择及原则

在加工内门板的时候.由于选用的是斜放基准的工艺路线,车门自身的工艺基准已不能满足加工时的需要,需要添加辅助基准使加工能顺利进行。图2所示为设计后带有辅助基准的内门板。对比图1可以看出,其中增加了许多圆柱形的辅助基准以及方形的工件找正基准。

图2带有辅助基准的内门板

辅助基准的增加,主要是为了便于加工。因此,其设计和选用一般应遵循以下原则:

(1)可加工性。辅助基准一般是在粗加工阶段产生的,在粗加工阶段采用三轴机床加工,这样就必须使辅助基准容易加工,要有良好的可加工性。

(2)放置原则。辅助基准是工件不需要的部分,在放置时应尽量使其对工件的影响最小。一般要求辅助基准放置在工件厚度较厚的地方.这样便于在去除基准时使其对工件的影响最小。有时候甚至可以放在工件外部或某些便于加工的特征体上(如原有的工艺基准)。另外还应注意尽量不要放在曲面上,而要放置于平面上。

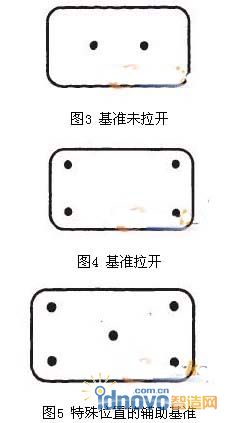

(3)稳定性。辅助基准的作用主要是用于固定工件、方便加工,因此工件的稳定性非常重要。基准应尽量拉开,如图3所示,在工件中心附近设计2个辅助基准。这样的基准数量少,便于后期的清除。但由于基准过于集中,基准在加工时要承受很大的应力,且2个点的稳定性不好。如果按照图4所示方法设计辅助基准。4个基准在工件4个点受力,不仅能很好地承受加工应力,而且具有相当的稳定性。应注意在特殊位置加装辅助基准,如图4所示的基准设计,虽然很好地保证了加工时的稳定性,但在工件中心易出现回弹等情况,导致误差加大。为减少由于辅助基准带来的误差,应采取图5所示的方法,在工件中心增加—个辅助基准。从而达到既稳定又减少误差的效果。

(4)易装夹。由于工装夹具的一些局限,在设计辅助基准时应注意尽量满足工装夹具的要求。合理分配辅助基准。

3.4.3 辅助基准处理

辅助基准不是产品所需的,在加工进行到最后一步,需将其清除。去除辅助基准时。需利用原有的工艺基准。对于内门板,应先利用外侧的辅助基准固定车门,去除内侧多余的基准,再通过内侧原有的工艺基准,去除外侧的辅助基准。

3.4.4 工件找正选择

由于选择了辅助基准,加上原有的工艺基准,在加工内门板时就有2套不同的基准,原有的工艺基准所在的坐标称为汽车坐标,产品数模中使用的是该坐标。但在加工时,所使用的是辅助基准所确立的坐标系,与汽车坐标系不同,可称之为加工坐标系。为了让设备能确定新坐标系的位置,需要对工件找正。此时,需对定好加工坐标系的X,Y,Z轴的工件找正,在各向加工出一个辅助基准面,从而使设备能够定位。最后,在精加工去除辅助基准后,回归到汽车坐标系下。

4 结束语

随着生产力的发展和人们生活水平的提高,汽车工业正蓬勃发展。为发展我国的汽车工业,汽车匹配主模型检具的发展刻不容缓,而大型复杂形状铝合金薄壁件的加工工艺正是主模型检具发展的核心。以内门板为例,介绍了面向汽车匹配主模型检具的大型薄壁件在工艺路线的制定、材料的选择以及数控加工工艺的编排等方面可采用的技术方法,在汽车匹配主模型检具制造中取得了实质性效果。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF