Zapp公司借助CAD/CAM技术得以更加灵活快速地生产法兰:在3维CAD软件方面使用了SolidEdge,而在CAE方面则针对数控程序使用了EdgeCAM系统。

许多企业都标榜自己具备了“典范变化”的特征,那么让我们来看看Zapp法兰制造有限公司的工厂,就能够发现现代化方面的浪潮。这家公司拥有种类繁多的机床,比如用于切碎不锈钢半成品的数控等离子燃烧式带锯,用于铣削、钻削和车削加工的新式高速加工中心。

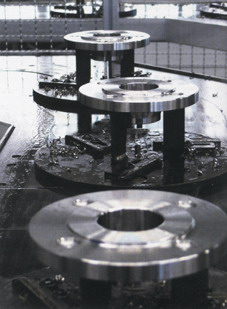

Zapp公司的这股自动化浪潮使其能够以150000件的批量开展业务,以满足市场需求。该公司的法兰产品(图1)在价格方面极具竞争力,主要得益于高效率的设计和生产。同时,Zapp公司还扩展了产品和制造方面的程序,从而能够加工诸如带有“鼻子”的法兰这类非回转对称零件。另外,法兰产品的更新换代速度也明显加快。Zapp公司的机加工技术经理Wolfgang Tiede先生介绍说:“比如在化学工业中往往要求不同的厚度和名义压力。我们必须不断发掘技术和工艺方面的潜力,通过提高自身的灵活性来缩短供货时间。”换句话说,如果将标准的法兰程序应用在非数控的自动化钻削机床上,那么松开夹紧的回转零件就不再费时费力。

图1:Zapp公司凭借高效率的设计和制造过程在竞争中占据了领先地位

Zapp公司特别重视机加工,尤其是对冲模进行加工时所用的刀具和数控程序。由于冲模将承受较大的应力(图2),而且应力的大小主要取决于零件的大小和几何形状,因此在完成100至2000次锻压行程后就必须更换,这也对车削/铣削加工不断提出新的要求。机加工部门将负责数控车床的运转(包括Okuma、Okuma-Howa和Emag公司的产品,图3)。Tiede先生说:“我们必须不断地设计、制造冲模。”在随后的内孔和螺纹孔的加工中还要使用Allzmetall和Elha公司的高速数控钻床。

图2:由于较大的应力确保冲模能够完成高质量的加工

图3:Zapp公司拥有的数控机床上老式编程系统也得到了充分利用

三合一的EdgeCAM

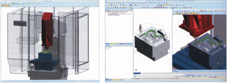

Zapp公司第一次为冲模加工引进数控机床的经历是引人注意。该公司决定在针对生产准备阶段和数控编程过程的现代化方案中使用EdgeCAM中的编程工具Usus,并进行3维建模。这套软件在铣削加工中能够同时为2到5根轴提供车削和车-铣加工的功能(图4),那么在Zapp公司的案例中能够支持3到5根轴的铣削或者2到4根轴的车削。这样的优点在于:EdgeCAM可以支持Zapp公司以前使用的3代不同类型的编程系统,并且能够无缝整合诸如SolidEdge这样的CAD系统。

图4:现代化的解决方案:在EdgeCAM系统中对机床进行模拟

依靠不断整合来实现自动化

Zapp公司的总经理助理Dirk Vocke先生说:“在使用了不同的CAM系统之后,我们谋求获得一种能够整合所有类型机床进行编程的软件,目标就是要实现快速编程。而且到目前为止我们对实现这样目标充满信心,因为利用EdgeCAM系统能够帮助我们实现这一目标,这正是我们梦寐以求的高效率系统。”在无需生成数控程序的情况下,EdgeCAM系统还能够直接生成刀具的轨迹。这也意味着只需要直接从CAD系统中读取数据,而无需为多个零部件编写额外的数控程序,因此也就能够大幅度降低成本。尤其是在每次更改之后就可以直接在真实状态下或者SolidEdge格式数据中进行追溯。其中一个重要原因是Zapp公司的编程人员都已接受了EdgeCAM系统。“这套系统的简单易学性让他们非常满意”,Vocke先生证实道,同时他还负责对德国、奥地利和瑞士地区的EdgeCAM销售伙伴进行整合,“更短的反应时间、更加精准实用的解决方案、良好的培训、咨询和热线电话支持,整套解决方案的各部分都能够互相保持一致。”

为必要的柔性和额外的生产效率提升,Zapp法兰公司还在对后处理程序实施匹配。实际上,不能够低估由于使用不同种类的机床和控制系统所带来的影响因素。EdgeCAM系统附带的后处理辅助程序使得用户可以根据自身需求来定制独特的后处理程序。目前市面上流行的控制系统均已被得到EdgeCAM系统的支持。用户仅需操作鼠标即可完成对子程序或者机床程序循环的调试。鼠标操作指的是:EdgeCAM附带的模拟器能够在所有类型的机床模拟试验中对5轴加工过程提供动态的碰撞监控以及机床轨迹优化。而在加工过程的仿真图片中将包含刀具、夹具和机床等元素。业已提高的刀具使用寿命和下降的机床使用时间都已经进行了程序化处理。

铸造冲模的优势

为了寻找新的生产效率提升方面的潜力,对生产准备阶段中的过程和机床所进行的分析具有十分重要的意义。在Zapp公司,铸造冲模不仅仅停留在讨论阶段。这种加工方式一方面能够确保待加工法兰的机械性能──具有良好的形式、稳定的批量质量和较高的负载能力。Wolfgang Tiede先生考虑到铸造冲模每天能够加工240到400吨的原材料,说道:“从另一方面来说,铸造冲模具备了非常突出的经济性优势。与常规的加工方法相比,能够大幅度降低原材料的消耗。因此,切削加工方面的成本也相对更低。”

加工重量达130公斤、直径达670毫米的毛坯件

铸造冲模的成型原理如下:底模一般采用重量在0.8公斤至130公斤范围内、最大直径达670毫米的经过热处理的毛坯件。上模从位于工件上方向下进行冲压,形成设计的形状。在完成铸造加工之后──Zapp公司安排了各种不同的后续工艺,包括:液压、气动、上压以及反冲式的锤击和去除毛刺处理。由于冲模采用了热稳定性较高的钢材在空腔当中制造而成,其形状与待加工零件能够保持一致。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF