电火花加工是现代金属加工的一种特种加工方法,它是利用脉冲放电的电 腐蚀过程蚀除金属而实现尺寸加工的。电火花加工包括电火花成型加工、电火花线切割加工以及电火花成型磨削等多 种工艺,其中,电火花线切割加工是冲 裁模具加工中应用最广的方法。

根据电极丝运动方式的不同,常将电火花线切割机床分为高速走丝线切割机床和低速走丝电火花线切割机床。 低速走丝线切割机床主要应用在精度要 求较高的场合,高速走丝线切割机床因 其操作简单、成本低等优点而被普遍采用。在线切割加工过程中,影响加工质量和效率的因素较多,而以穿丝孔的加 工、程序的编制和电参数的选择等因素最为关键。

一、穿丝孔

在大多数情况下,线切割时采用穿越工件的方式进行加工,尤其在使用线切割加工内表面的时候,为了防止切坏工件,必须事先在工件的适当位置加工穿丝孔。

1.穿丝孔的作用

穿丝孔主要用途是供电极丝通过, 有时也可作为定位基准使用。但是由于孔定位不易找正甚至需要辅助的设备, 因此一般不用穿丝孔做定位基准。通常 是利用工件外表面定位,然后移动到穿 丝孔所在位置进行切割加工。

2.穿丝孔的大小

穿丝孔直径不能太大也不能太小, 通常在Ф 3m m~Ф 10m m之间选取,取整 数为宜。一般工件尺寸越大,穿丝孔直径也应越大。

3.穿丝孔的位置

对于不同的工件,加工穿丝孔的 位置也不同。在加工中、小孔形内表面 时,穿丝孔应选在内表面的中心位置, 便于计算坐标轨迹;在切割外表面或大孔形凹形类工件时,穿丝孔应设置在加 工起点附近,以缩短空行程,同时应便 于简化有关轨迹控制的计算。

二、程序编制

数控线切割机床采用交互式图形编程,以C A D技术为前提,具有速度快、 直观性好、使用方便、便于检查和修改 等优点。以安徽国防科技职业学院实训 中心所购置的、苏州新火花公司生产的DK7732线切割机床为例,该机床配置的是YH编程系统,在绘图过程中需要考虑图形画法、走丝路线选择等问题。简单的操作比较容易掌握,下面着重指出初 学者常遇到的问题及其解决办法。

1.加工轨迹

在绘图结束后生成加工轨迹时,选择加工轮廓并指定搜索路径之后,常常无法搜索到所有的加工轮廓,造成此问题的原因通常有以下4种。

(1)在某个交点处存在两条以上的线段。在这种情况下,系统难以判断此处加工轨迹的正确走向。遇到这种情况,可将图形局部放大,找出这样的点并将多余的线段剪裁或删除掉。

(2)存在多余线段。即在同一处(搜索到的加工轮廓与未搜索到的加工轮廓交界处)存在两条或两条以上的线段。 解决办法是删除有可能的多余线段,然后重画图形,如此循环检验,直到能生成正常的加工轨迹为止。

(3)电极丝同时接触多处加工轮廓。造成这种现象的原因是直线段长度小于电极丝的直径,或者内圆弧半径小于电极丝半径等。遇到这种情况,可将这些位置的尺寸增大,利用尖角或圆角过渡。

(4)加工轮廓不封闭,即某两条线没有相交。遇到这种情况,可将图形局部放大,找出不相交的线段并将它们连接。

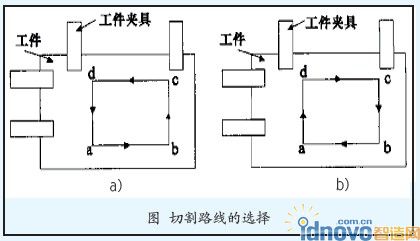

2.加工路线

加工路线对加工质量的影响比较明显,确定加工路线以减小加工过程中工件变形为原则。在实际操作中应首先确定工件的装夹方法,然后根据电极丝和夹具位置确定切割路线。正确的加工路线应从靠近夹具的位置向远离夹具的方向运动,最后再转向夹具的方向。如图a路线a→b→c→d→a,直到工件落下都一直具有稳定的装夹效果,图b路线 a→d→c→b→a的装夹效果就比较差,而如果从b点开始切割,无论如何都不能达 到最好的装夹效果。

3.偏移量

选择合适的偏移量是程序编制中另外一个重要的问题。根据电火花线切割原理,在电极丝与工件金属表面之间存在一个放电间隙,该间隙根据不同机床的要求不同,一般为0.01m m。利用编程软件获得的加工轨迹是对电极丝中心而言的,因此偏移量为放电间隙与电极丝半径之和,即:

其中, 为偏移量;δ为放电间隙;Ф 为电极丝直径。

为偏移量;δ为放电间隙;Ф 为电极丝直径。

三、电参数

脉冲电源是影响加工表面质量的重要因素。对加工质量具有明显影响的电 参数主要包括脉冲宽度、脉冲间隔和脉冲电流等。电参数的选择原则是需要在 保证表面质量、尺寸精度的前提下,尽 量提高加工效率。

1.脉冲宽度

减小单个脉冲能量可以改善表面粗糙度。决定单个脉冲能量的因素主要是脉冲宽 度和脉冲电流。因此采 用小的脉冲宽度和脉冲电流可获得良好的表面 粗糙度。但是单个脉冲 能量越小,切割速度越 慢,如果脉冲电流太 小,将不能产生放电火花,不能正常切割。一般来讲,精加工时,脉冲宽度可在20μs内选择;中加工时,可在20~60μs内选择。

2.脉冲间隔

脉冲间隔对切割速度影响较大, 而对表面粗糙度影响较小。脉冲间隔越 小,单位时间放电加工的次数越多,因 而切割速度也越高。实际上,脉冲间隔不能太小,否则放电产物来不及被冲刷 掉,放电间隙不能充分消电离,加工不 稳定,容易烧伤工件或断丝。

对于厚度较大的工件,应适当加大 脉冲间隔,以充分消除放电产物,形成稳定切割。一般脉冲间隔在10~250μs范围内基本上能适应各种加工条件,进行 稳定加工。

另外,走丝速度对加工速度具有一 定影响,随着走丝速度的提高,加工速 度将明显增大。但是,高速度会引起电 极丝较大的振动而使工件表面的直线度和粗糙度恶化。因此,应在保证加工质 量的前提下,选择一个具有适当加工速 度的合理走丝速度。

四、结束语

利用数控高速走丝线切割加工工件,需要一套比较完整的工艺方法。在 实际生产中应确定最优的工艺方法来获得满意的加工质量,而工件的加工质量 是工件材料、切割形状和机床性能等诸 多因素综合作用的结果,在实际的生产 加工中,应结合各方面的实际情况综合 考虑,提高操作线切割机床的科学性。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF