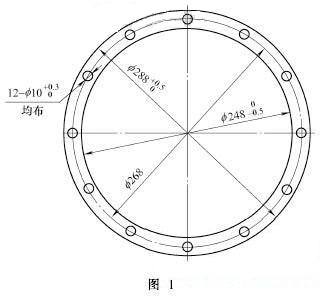

我单位接到一项产品的紧急生产任务,产品如图1 所示,坯料为T2 纯铜,厚度0. 200. 00 6mm,数量为4 件。按以往习惯的加工方法,采用校平铜板→平磨夹板→夹板加紧铜板→车内外圆→划线→镗孔,加工复杂,生产周期长。现在,采用聚氨酯橡胶加切割模板在1000kN 液压机上一次冲切成形,满足了产品要求。

1. 工装要求

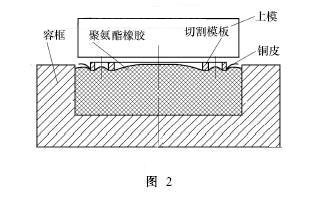

切割模板平面外形与产品图完全相同( 尺寸取产品图中差) ,厚10mm,表面粗糙度Ra = 1. 6μm,切割模板材料为45 钢,硬度38 ~42HRC;聚氨酯橡胶要求邵氏硬度80 ~95 ,表面粗糙度Ra = 3. 2μm,厚25 ~30 mm。冲切过程如图2 所示。

2. 冲切过程

如图2 所示,液压机给切割模板向下的压力,迫使铜皮与聚氨酯橡胶紧密接触,紧贴在切割模板下平面。由于切割模板下平面的粗糙度值Ra = 1. 6μm,首先就校平了铜皮。随着液压机上平台的继续下行,聚氨酯橡胶变形,便把其他没有与切割模板接触的铜皮挤入切割模板孔中。由于切割模板有硬度,又经过了平磨,保持了尖边,而随着橡胶的变形,在孔口的铜皮受剪切力的作用,冲切成形。

3. 存在的问题及解决方案

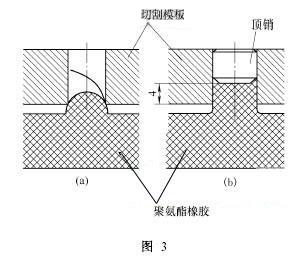

内孔248mm 与外圆288 mm 首先冲切成形,而12 —10 mm 孔仅有5 孔成形,其余孔如图3a 所示,形成废料与铜皮局部连接现象。这是因为聚氨酯橡胶在压力的作用下呈圆球状,迫使铜皮一起向孔内伸展,刃口处铜皮主要受拉深作用。为了增加刃口处的剪切作用,控制聚氨酯橡胶的变形程度,在10mm 的孔内装12 个顶销( 如图3b 所示) ,与孔保证滑合,与切割模板工作刃口的高度差为4mm。于是,在液压机上冲切成形后,完全达到了产品要求。

割模板可以重复使用,仅需在使用前平磨两面刃口即可。通过此次大型铜垫片的生产,为我们以后加工类似产品提供了宝贵的经验。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF