本文探讨研究了航空复杂构件的精确成形技术相关内容。

精确成形技术是航空制造基础技术之一,针对航空复杂构件的研制生产现状和发展趋势,开展航空精确成形技术基础研究,认清成形机理,掌握成形规律,提出成形过程设计和控制方法,对提高航空复杂构件研制生产水平,实现航空关键构件精确控形和精确控性,提高航空发动机和飞机性能、可靠性和寿命、降低制造成本等具有十分重要的意义。

航空复杂构件是指飞机和航空发动机结构中形状结构复杂和(或)组织结构复杂的结构件。精确成形则是采用各种成形方法获得成形完整、尺寸精确、组织结构精确控制以及性能优越、可靠性高零件的工艺方法。凝固成形和塑性成形技术是两种主要的、传统的成形技术,各种大型、薄壁、整体、复杂、精密、优质的铸锻件是飞机和航空发动机的主要承力构件和关键构件,在航空制造业中具有十分的重要地位。

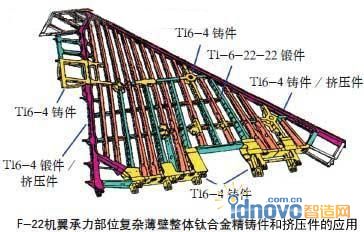

美国在21世纪国防科技战略规划体系中,将材料与制造技术定为优先发展的领域之一,而精密成形技术则是军用飞机制造技的术重要组成部分。随着航空装备的发展,整体、精密、优质的复杂构件应用愈来愈广泛,已成为新一代航空装备的核心,决定了飞机和发动机的性能、可靠性、寿命及经济性。以美国为代表的西方发达国家在先进航空武器装备中广泛应用精确成形的复杂整体构件,以提高武器装备的作战性能、整体结构性能和可靠性,减轻结构重量,缩短研制周期,降低制造成本。例如,美国F-35战斗机要求减少机械加工量90%以上,成本降低66%,实现这一目标势必广泛采用精确成形的复杂整体构件。

航空复杂构件精确成形技术发展总趋势是成形构件的复杂整体化、构件成形精确化、成形成性一体化和工艺设计与控制的全程化。也就是说,航空复杂构件精确成形,不仅要控制构件的成形和保证形状尺寸,而且要精确控制构件内部的组织结构,即“精确控形”和“精确控性”。航空复杂构件精确成形已不同于传统意义上的铸和锻,而是多学科交叉和各种先进技术的综合应用。实现航空复杂构件精确成形,必需掌握其成形机理、成型规律以及设计和控制方法。

长期以来,由于我国在成形技术基础研究方面的重视程度不够,基础研究不够深入,缺乏系统性和集成性,构件成形缺乏系统的理论指导,依然以经验和反复试制为主要模式进行研制和生产,构件的尺寸精度、性能和可靠性低,成本高,周期长,质量不稳定。例如,传统铸件由于性能和可靠性不够高,一般只能应用于飞机机体的非重要部位,设计安全系数一般都在2左右;机体大型整体锻件规格小(大型钛合金锻件投影面积不足2m2),材料利用率低(仅为10%~20%左右)。在航空发动机核心部件中,定向空心高温合金叶片合格率也仅为20%~30%左右,单晶空心高温合金叶片合格率则更低。因此,提高航空复杂构件研制生产水平,需针对航空复杂构件精确成形领域共性、关键的技术基础问题展开研究,为先进飞机和发动机研制生产及未来发展奠定基础,起到技术支撑和指导作用。

航空复杂构件精确成形领域技术基础问题

先进飞机和发动机中成形构件的主要特点如下。

(1)形状结构和组织结构复杂。为提高航空装备性能、可靠性和寿命,减轻结构重量,降低制造成本,缩短制造周期,往往将原来的几个部件组合于一体成形,使其形状结构整体化、薄壁化、复杂化;此外,为实现某些功能,往往将结构与功能一体化,这也使得其形状结构复杂;另外,为满足构件在装备中的使用特点和需要,有的大型整体结构件的组织结构要求均匀,有的不同部位的组织结构要求不一样(如航空发动机双性能整体叶盘等),有的则对组织结构控制有特殊要求(如定向或单晶叶片),所以组织结构复杂化也是先进装备构件发展趋势之一。

(2)尺寸精确。为降低制造成本和缩短制造周期,结构件形状尺寸要求精确,即无或少加工余量。

(3)高性能、高可靠性。为满足航空装备高性能、高可靠性的需求,必须提高成形构件自身的性能和可靠性,所以必须要求无(少)缺陷、并根据构件的使用特点和要求精确设计并控制各部位的组织结构。

研制复杂构件,首先必须正确认识多场耦合作用下构件成形过程的形状尺寸变化和组织结构演变的热力学和动力学机理,掌握其变化规律;在此基础上,建立精确的物理数学模型,对其成形过程进行数值模拟,使其过程“可视”,预知其结果;在上述基础上,研究和应用科学的过程设计与控制方法,使复杂构件的成形在精确设计和精确控制的条件下成形,从而达到复杂构件“精确控形”和“精确控性”的目的。

复杂构件精确成形领域共同存在的重大科学基础问题主要包括以下几个方面。

(1)复杂构件精确成形过程的形状尺寸变化和组织结构演变的热力学和动力学机理。

复杂构件成形过程是一个在多场耦合作用下,材料充填与成形、组织(含缺陷)形成与演变、应力形成与变化的过程。传统的成形基础理论一般是基于温度场、重力场或外力场等单独或简单复合作用、理想状态下的热力学和动力学机理。而复杂构件精确成形往往是在特种工艺条件下实现的,其成形过程受多场控制、受多种因素共同影响。但这些因素如何耦合作用、它们是如何影响构件形状尺寸变化和组织结构演变的,目前尚不十分清楚。因此弄清多场耦合作用下界面、组织、应力和缺陷形成与变化等复杂构件精确成形过程的热力学和动力学机理十分关键,它是指导复杂构件精确成形的理论基础。

精铸涡轮叶片

(2)复杂构件精确成形规律与理论模型。

复杂构件最终形状尺寸及组织结构是由材料原始组织、成形方法及工艺过程决定的。搞清原始组织结构对复杂构件成形及最终性能的影响、多场耦合作用下构件形状尺寸和组织结构如何变化,是实现复杂构件精确成形的关键。需通过大量试验研究,揭示多场耦合作用下复杂构件形状尺寸变化和组织结构演变规律,建立起复杂构件精确成形理论模型,为研究复杂构件精确成形过程设计与控制方法提供理论基础。

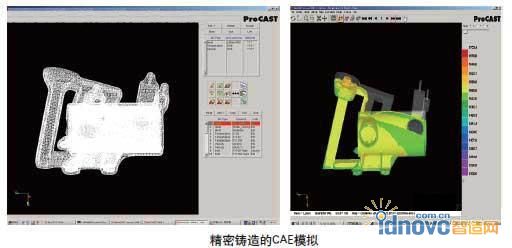

计算机模拟是研究复杂构件精确成形过程、优化成形工艺、验证成形理论的重要手段。通过计算机模拟技术可使复杂构件成形过程的形状尺寸变化和组织结构演变等变得“可视”,从而为实现构件形状尺寸和组织结构的精确预测与控制,为提高复杂构件成形精度、缩短研制周期、降低制造成本等奠定基础。为实现复杂构件精确成形过程精确模拟,需根据复杂构件的成形机制与规律,确定模拟所需的真实边界条件,提出准确的物理数学模型。

(3)复杂构件精确成形过程设计与控制的方法。

在解决上述两个基础问题的基础上,需要研究复杂构件精确成形过程设计和控制的科学方法。但是如何控制影响复杂构件精确成形热力学和动力学过程的诸多复杂因素,以及如何精确设计工艺过程使其按预定目标实现形状尺寸和组织结构的转变,需要对精确成形工艺的全过程进行优化和重组,然后根据复杂构件形状尺寸变化和组织结构演变的机理和规律,精确设计其成形过程的各种“场”,并实现复杂构件形状尺寸和组织结构的间接或直接控制,进而实现实时控制,从而以达到精确控制目的。

航空复杂构件精确成形技术的发展水平取决于成形理论基础研究的水平和深度

如前所述,复杂构件形状尺寸和组织结构受控于其成形过程的热力学和动力学变化。要提高构件尺寸精度和性能、对构件尺寸和性能进行预测及控制,就必须正确认识多场耦合作用下材料充填与变形、组织形成与改变的机制,它是复杂构件精确成形的重要基础。只有弄清成形过程中所发生众多热力学和动力学变化机制,掌握其变化规律,建立精确的物理数学模型,方能进行精确的数值模拟;预知成形过程形状尺寸和组织结构的演变;才能实现复杂构件成形过程精确设计以及复杂构件形状尺寸变化和组织性能的精确控制。因此精确成形技术的发展水平取决于成形理论和相关技术基础研究的水平和深度。

正由于发达国家在成形理论和相关技术基础研究方面投入了大量人力、物力、财力,不断取得高水平的基础研究成果,并充分发挥其理论指导和基础支持作用,才能不断涌现高水平的精确成形技术。美国之所以在F-22战斗机、V-22倾转式旋翼机等先进航空武器装备上率先大量采用铝合金、钛合金复杂精铸件,就是因为美国在多场耦合作用下液态充填规律、凝固成形过程(含热处理过程)、组织(含缺陷)控制方法等方面取得了重大基础研究成果,使Howmet等公司能稳定地实现航空复杂构件的精确成形,以高合格率、低成本、短周期获得优质、高可靠性的铸件。同样,在美国F-22战斗机后机身隔框大型复杂整体钛合金锻件(投影面积5.16m2)的研制过程中,若按一般塑性变形规律,需在10万吨级以上的压机上制造,但是美国只有4.5万吨级的设备。也正是由于对钛合金塑性变形机制的深入研究,掌握了其变形规律,采用全程工艺设计方法合理安排变形工艺,同时采用先进的钛合金β热处理技术,精确控制组织结构,才能研制出高性能大型整体复杂精密锻件。

从总体上看,我国尚未形成完整的复杂构件精确成形技术体系,航空复杂构件的研制困难重重,所遇到的问题是缺乏系统的理论指导,仅依靠浅显的理论+经验反复试制。这样一方面研制成本增加,低水平重复,研制周期长;另一方面成形零件精度低、可靠性差,有时浪费大量人力、物力还研制不出合格零件。航空发动机叶片和盘件、飞机机体大型整体铸锻件等典型航空复杂构件的制造已成为制约航空装备研制生产的技术瓶颈。

航空装备发展对复杂构件精确成形技术基础研究需求

未来航空武器装备的发展对精确成形技术的需求将更为强烈。在推重比为12~15级的军用航空发动机中,其涡轮前进口温度将高达2000K以上,发动机的结构重量将减轻50%左右。因此,军用航空发动机构件将采用高结构效率的整体化、轻量化、空心薄壁化和精确化的复杂结构,势必对成形技术的要求也越来越高。另外,高超音速飞机、无人机等先进飞机的发展,对纳米晶金属材料和复合材料等新型材料成形技术的需求也日益强烈。

由此,航空复杂构件精确成形技术发展必须实现由经验向量化、数字化设计与控制的方向转变。实现这一转变,急需加强航空复杂构件精确成形技术基础研究。

结束语

造成我国成形技术落后的主要原因是长期以来在成形技术基础研究方面不足,成形机理不明,规律不清,航空复杂构件的研制和生产缺乏科学的工艺设计和精确控制的方法。只有不断深化成形技术基础研究,才能改变当前以经验为主导的研制模式,才能实现航空复杂构件的精确成形,为先进飞机和航空发动机发展提供技术支撑。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF