利用Unigraphirs CAM系统,用户可以创建一个制造模板,并可以将此模板作为过程存储而加以重复使用.在开始一个新的模具加工时,他们要做的只是调出这个模板文件,选择所需加工的几何体,并启动这个数字化制造导航L21通过数字化制造导航非常容易地从模板中获得专家级制造过程的指导,并以一种简单而有效的方式提供给缺乏经验的用户,通过制造导航,预先定义的模板可以被激活并能通过简单的交互,快速生成数控加工刀具轨迹.

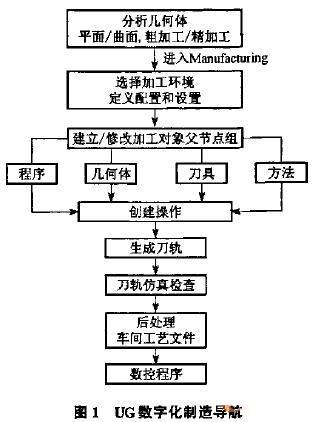

1 数字化制造导航

数字化制造导航是运用Unigraphics知识驱动制造技术,根据Unigraphics CAM系统模板和制造导航的结合。以人们非常熟悉的树状结构形式,并朱用与图片结合的方式,说明各加工步骤及其状态,使用户在一些关键步骤能非常方便地进行人机交互.分析图纸或CAD模型几何体的特征、加工精度,构思加工过程,确定加工方法、工件的定位、夹紧方案,选择或创建刀具、方法、几何体和程序4个父节点组,指定操作参数,创建操作,生成刀轨,井用Unigraphics的数字化切削仿真技术检查刀轨,然后对所有的刀轨进行后处理,生成符合数控机床标准格式的NC程序川,最后建立车间工艺文件,把加工信息送给需要的使用者.其数字化制造导航如图1所示.

2应用实例

2.1磨擦楔块锻模工艺分析

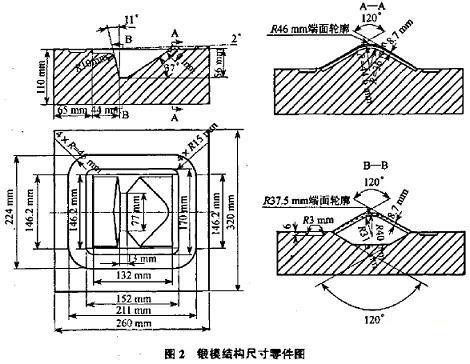

图2所示为一磨擦楔块锻模零件,零件中间凹,二边有凸台,而且是一个2°的斜台,四周有一圈深6 mm的飞边(跑料)槽,中间凹下去的部分是零件的型腔部分,Z= 56 mm最深处的形状是个矩形,它的四周是4个不同角度的斜面,这是整个锻模零件最核心的部分,也是造型和加工的难点

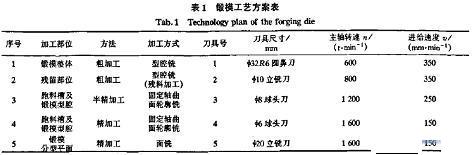

2.2自动编程工艺方案

锻模材料为5 CrNiMo,该材料具有优异的韧性和良好的冷热疲劳性能,毛坯外形已加工成形.为提高加工效率,先采用较大的ф32 mm R6 mm的圆鼻刀〔硬质合金可转位刀具,直径ф=32 mm,刀具根部圆角半径R = 6 mrn)对锻模零件进行粗加工(型腔铣),生成过程毛坯( in process workpieoe,IPW),然后换ф10 mm的立铣刀进行残料加工.粗加工之后,采用固定轴曲面轮廓铣中区域铣削驱动方式,用ф8mm的球头刀对跑料槽和型腔进行半精加工,然后复制上述2个半精加工刀具轨迹,通过修改切削参数的方式,把半精加工的刀具轨迹修改成精加工刀具轨迹,最后用ф20mm的立铣刀对锻模的分型平面进行精加工.工艺方案见表1.

2.3锻模零件刀吴轨迹

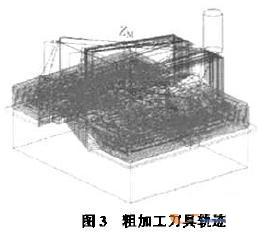

2.3.1锻模整体粗加工(型腔铣)

采用CAVITY_MILL型腔铣,选择ф32mmR6 mm圆鼻刀,留0. 8 mm的加工余量,进给速度350mm·min-1,主轴转速为600 r·min-1,生成如图3所示粗加工刀具轨迹。

2.3.2残料加工(型腔铣)刀具轨迹

采用CAVITY_MILL型腔铣,选择ф10 mm立铣刀,留0. 6 mm的加工余量,进给速度350 mm·min-1,主轴转速为800 r·min-1,生成如图4所示粗加工刀具轨迹.

2. 3. 3跑料槽及锻模型腔半精加工

采用Fix-Contour曲面轮廓铣,选择ф8mm球头刀,留0.3 mm的加工余量,进给速度250 mm·min-1,主轴转速为1 200 r-min -1,生成如图5所示半精加工刀具轨迹.

2. 3. 4跑料槽及锻模型腔精加工

采用Fix-Contour曲面轮廓铣,选择ф8mm球头刀,加工余量设置为0,进给速度150 mm·min-1,主轴转速为1 600 r·min-1。生成如图6所示精加工刀具轨迹.

2.3.5锻模分型平面精加工

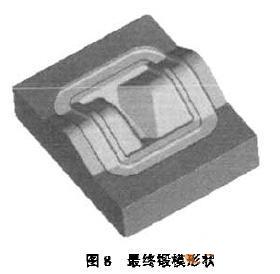

采用FACE_MILLING面铣,选择ф20mm立铣刀,加工余量设置为0,进给速度150mm·min-1,主轴转速为1 600 r·min-1,生成如图7所示精加工刀具轨迹,最终产品形状见图8.

3结语

产品的数字化制造是一个非常复杂的系统工程,它不仅需要工程技术人员有一定理论知识、工艺知识、数控编程知识和金属切削加工知识,而且还要具有丰富的数控机床实际操作经验、工艺装备(刀具、夹具、量具等)、工艺参数的选择经验.因此基于知识工程技术的vc c,}nR是一个能够捕捉、重复利用和维护各种工程设计与制造的知识,并用它们来驱动、建立、选择、装配、制造相应产品的开发系统闭.其技术是关干系统工作的方式,而工作流程和经验则是关于人们工作的方式.过程、经验和技术三者的有机结合,帮助那些缺乏经验的工程师解决复杂的问题,使产品的数字模型设计与制造提高到一个新的水平。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF