1 CAD/CAPP集成系统的总体结构

1.1系统设计

很长时间以来,CAD、CAPP、CAM一直处于各自发展的状态,它们之间的信息自动交换不能实现,一直由人工来弥补。

1.1.1传统利用CAD、CAPP设计方法

(1)图形结构参数的产生

一般情况下传统产品设计的产品结构参数由以下两种形式产生。

①传统设计所需要的结构参数一般由人工代入设计计算公式,经过一个复杂的计算过程计算出来。

②传统设计产品时,工程师一般依靠自己的经验设计零件的结构尺寸,而并不经过计算。

缺点:第一种结构参数的产生过程由于是由人工计算,其效率低,又由于人工计算出错率大,所以参数不可靠。

第二种设计方法由于是根据个人经验来设计产品,又叫经验设计法,这种设计方法没有经过科学计算,其设计出来的产品质量不高,有时浪费人力、物力、财力。

(2)CAPP工艺设计的方法

由CAD系统输出的三维立体图形或二维工程图,由人工将CAD图样的有关信息转换成CAPP系统所需的数据信息重新输入计算机,而形成机械加工所需要的工艺。

缺点:一方面设计效率低下,另一方面,由于在人工转换信息的过程中容易造成错误或信息丢失,使工艺设计效率降低。

1.1.2本系统的CAD、CAPP设计方法

(1)本系统图形结构参数的产生

本系统的结构尺寸参数是根据优化设计的数学原理,通过计算机编程来实现计算机自行计算得出结果。

(2)本系统CAPP工艺设计的方法

由于传统设计方法效率低下,容易出错或信息丢失,所以,寻找最理想的把CAD系统的信息输入CAPP的方法成为研究的重点,经研究,实现CAD系统和CAPP系统之间信息的直接传递是解决以上问题的最好办法。

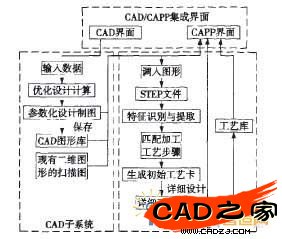

笔者设计了一种CAD/CAPP集成的方案,本集成系统由CAD特征建模子系统和CAPP子系统两大部分组成,如图1所示,本系统实现了CAD/CAPP之间很好的衔接,能够实现结构参数优化设计、产品造型和工程图的自动绘制和工艺的自动生成。

图1 CAD/CAPP集成总体设计方案

1.2软件设计

本系统主要是利用VC++对软件界面进行设计,在界面设计的基础上,给界面添加修改程序代码,完成代码设计。

2变截面高速轴CAD/CAPP集成CAD子系统设计

2.1 CAD子系统工作过程

计算机辅助设计(CAD)实现了从产品的构思到最终形成技术文件的活动,主要用于产品的设计开发。

这种系统是由设计者输入设计数据及要求,根据事先建立的数学计算原理模型及设计参数,然后由计算机根据模型里相应的公式及标准进行计算,得到优化好的数据显示在屏幕上,可以根据需要对之进行修改,然后把这些数据输入到系统制图模块生成所需要的图形,如果对所生成的图形不满意,还可以对之进行修改,达到满意为止。

在集成系统的CAD系统中,人与计算机之间信息交流是通过计算机图形系统,图形是机械工程师之间信息交流的一种重要语言,是表达设计和制造信息的主要方式,计算机对图形的处理是CAD系统的基础。

2.2本CAD/CAPP集成系统中CAD图形的来源

CAD部分的图形按来源可分为以下三种来源:一种来源于参数化自动设计出的图形,二是来自原有存放在图形库中的工程图,第三来源为原存放工程图纸的扫描图形,这三种来源共同构成CAPP输入图形的来源(见图1)。

2.2.1 CAD系统中参数化图形的设计

CAD子系统的设计主要是利用VC++制作界面和编写程序来实现。

(1)变截面高速轴优化设计计算的数学原理

1)最优化参数的确定

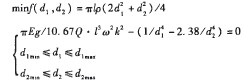

本文选取轴的质量最小为目标进行优化设计,分别对轴的大直径d2、小直径d1、轴每段的长度l进行优化设计;变截面高速轴的结构简图如图2所示。

图2变截面高速轴简图

2)目标函数的确定

以轴的质量做为目标函数,则目标函数为:

![]()

3)约束函数的确定

①动力稳定性约柬条件

![]()

说明:E为弹性模量;Q为轮的质量;ω为轴的旋转角速度;k为安全系数。

②两直径约束条件

![]()

4)最优化设计数学模型的确定

由上面可得最优化设计数学模型如下:

把未知条件带入即可优化设计出最优的产品结构模型参数。

2.2.2 CAD系统部分中原有的图形来源

CAD系统部分中原有的图形来大部分来源于经过“优化设计参数一调用SolidWorks绘制三维图形→二维工程图”这个过程设计出的图形,是通过经过“优化设计参数→调用SolidWorks绘制三维图形→二维工程图”生成的图形保存在图形库中得到的。

2.2.3 CAD系统部分中的扫描图形

这部分图形是由于在采用本CAD/CAPP系统以前,由手工画图存放的纸质工程图纸形成,这些工程图纸对生产还有很大的用处,使用这些已经绘制好的图纸可以节省图纸的重绘时间,提高工作效率,所以,有必要再使用;那么利用方法就是把这些纸质图形经过扫描保存电子版加入CAD子系统中的图形库。

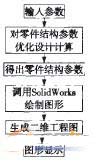

2.3 CAD子系统优化设计流程

变截面高速轴的CAD部分主要由以下几部分组成:

(1)结构参数的优化设计;

(2)图形的自动绘制。

工作过程为:输入相关参数,然后经过最优化设计计算得到轴的最优结构参数,然后把这些参数输入由VC++制作的输入界面,点击“确定”按钮,那么此VC++就可调用SolidWorks绘制所需要的三维图形,然后由这些单位图形转化为二维工程图。本CAD子系统优化设计的流程见图3所示。

图3 CAD优化设计流程

2.3.1 软件设计

(1)变截面高速轴基本参数输入模块

此模块采用人机交互方式,利用VC++对人机交换窗口进行制作,并在程序编辑模块中添加修改代码,来完成调用SolidWorks自动画出所需要的图形,这就完成了CAD子系统的设计;其功能为:输入轴的基本参数后,进行优化设计;所输入主要参数有轴的小径、轴的大径、轴的长度等。

3 变截面高速轴CAPP系统部分设计

3.1 CAPP子系统工作过程

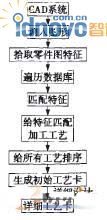

3.I.1半创成式CAPP系统设计

本子系统是一个半创成式CAPP系统;本系统主要有两个作用:一方面,新零件图可由半创成式CAPP系统生成新的工艺文件,另一方面,对于以前曾经生成过零件图的工艺可以通过检索式CAPP检索得到,不再需要重新生成。

(1)CAPP系统的工作过程

CAPP系统的工作过程如下:

调入CAD系统的图形,拾取零件图的特征,然后通过扫描、搜索、遍历特征数据库,给零件特征匹配相应的特征,然后给零件的特征匹配合适的加工工艺步骤,在此步完成后,给各个特征的加工工艺步骤按照一定的规则排序,初步生成加工工艺卡,然后通过人机交换界面对之必要的修改,生成详细工艺卡,生成流程见图4。

图4 半创成式CAPP系统工作流程

由上述步骤生成的工艺卡经过一定的编码规则编码后存入本CAPP工艺库,生成检索式CAPP需要的工艺库,当再需要的时候,只要输入这个工艺卡的编码就可以检索出此工艺卡,当需要与此轴形状或工艺很相近的零件的工艺时,可以检索出后稍加修改即可使用,这样可以节省时间,提高工作效率。

3.1.2关键模块介绍

(1)工艺库的建立

由上图l可见工艺库的存在是很有必要的,原因就是:由于变截面高速轴有大量的重复性重复性工艺设计工作,为了提高工作效率,有必要建立零件的工艺库,在工艺设计时就可以调用该工艺库中的工艺相似的工艺,通过人机界面来判断是否需要修改,需要修改的,稍微修改即可使用,本工艺库的工艺文件主要来自于半创成式CAPP生成的工艺文件,是通过保存半创成式CAPP生成的工艺文件实现。

3.1.3 变截面高速轴CAPP软件设计

此模块仍然采用人机交互方式,利用VC++对图形输入窗口进行制作,同样在程序编辑模块中添加修改程序代码,来完成实现调入所需要的图形的功能和生成初始工艺卡、能够添加修改生成的工艺卡的功能,这就完成了CAPP子系统的软件设计,其功能为:调入图形,点击“生成工艺卡”按钮,则自动生成对此零件的加工工艺卡,因此工艺卡是利用插入Excel格式的文件,所以,若对生成的工艺卡不满意,则可以对之修改。

4 结束语

笔者设计的这种CAD/CAPP集成系统,运用优化设计原理实现图形结构参数的优化设计,利用VC++对SolidWorks进行二次开发,实现图形的自动绘制,设计半创成式CAPP系统构成本CAD/CAPP集成系统的CAPP子系统,实现工艺卡的自动生成,本系统节省设计时间,提高设计效率和设计质量,提高了实现零件的自动化设计的水平。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF