本文探讨了复合材料构件的数字化建模技术相关内容。

复合材料是一种由高强度、高刚度增强材料铺设在基体中所构成的新型材料,具有高比强度、高比模量、良好的抗疲劳性和抗腐蚀性等一系列优点。随着复合材料在飞机上用量的日益增加,其重要性也越来越突出。由于先进复合材料的可设计性及其在提高飞机性能上的巨大潜力,复合材料在飞机上应用的部位和用量的多少几乎已成为衡量当代飞机先进性的一个重要标志。

然而复合材料的结构设计与传统金属结构的设计又有许多本质的区别且更加复杂。原因是复合材料在结构设计时并无确定的结构材料存在,其产品和材料的研制是同时进行的,材料的制造同样要按结构设计进行,因此需要设计人员与分析、制造人员之间更密切地配合,数据传递也更为频繁。

复合材料传统研制方法

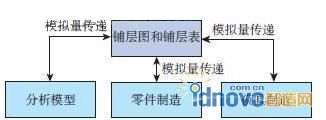

在传统的复合材料研制模式中,设计、分析及制造之间的数据是通过模拟量传递的。设计工程师根据设计输入条件,依靠自身的经验和空间想象能力绘制铺层图和铺层顺序表,其中包括铺层的每一个细节,如尺寸、形状、剪口、铺层顺序、铺层角度等;强度校核时,分析工程师根据图纸内容及其对图纸的理解,将铺层信息等内容反映到强度计算模型中;工厂制造时,工装设计人员根据图纸设计模线样板及模具,零件制造车间再根据模线样板下料、铺叠(。成型工艺以手工为主,构件质量在很大程度上依赖于工人的经验和熟练程度。

总的来说,这种传统的复合材料设计制造方式极可能会在设计、分析、制造(CAD/CAE/CAM)间出现数据源不唯一的情况,且制造的效率和精度都比较低,成本也过高,极大阻碍了复合材料的广泛应用。

复合材料数字化设计、分析与制造

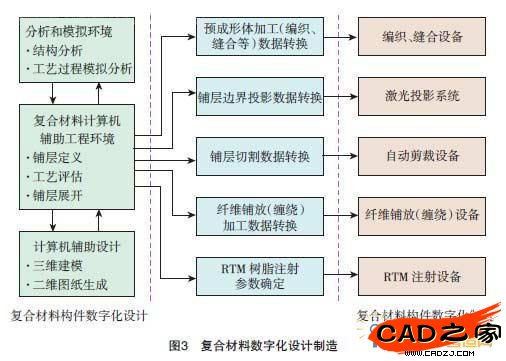

复合材料设计、制造专用软件的开发以及各种复合材料数控制造设备(如预浸料自动剪裁设备、激光投影设备和纤维自动铺放设备等)的研制成功,使复合材料构件研制过程的数据以数字量传递成为可能,设计、分析、制造结合得更为紧密。

设计、分析与制造见的数据传递

通过在复合材料构件研制过程中引入数字化技术,可以保证设计、分析、制造数据源的唯一,真正做到复合材料CAD/CAE/CAM一体化,便于数字量传递,减少研制时间,加快研制进度。

符合材料传统研制法

复合材料数字化建模

复合材料结构设计为后续的分析、制造等环节提供数据源头。而复合材料构件的三维数字化模型是复合材料结构设计的最终表达,并且复合材料构件数模的建立贯穿于整个复合材料研制过程中。因此研究复合材料数字化建模是发展复合材料数字化设计/制造能力的基础。通过采用复合材料三维模型数据集,可以完全摆脱传统的二维设计模式,真正实现数据的数字量传递,使设计和表达更为简单,效率更高。

1数字化建模流程

根据复合材料结构设计的一般流程,可以将复合材料数字化建模分为3个阶段:初步设计阶段、详细设计阶段和制造准备阶段。复合材料专用设计制造软件是进行复合材料构件数字化建模不可缺少的工具。目前常用的主要有CATIA-CPD模块(CATIA-Composite Design)和FiberSIM软件。从复合材料初步设计到制造准备,CATIACPD模块根据设计对象的不同阶段提供了很多实用的建模工具,如区域建模、铺层设计、可制造性分析、实体生成和铺层展开等。

1.1初步设计

复合材料构件初步设计主要完成区域和过渡区域的建模,基于区域自动生成构件粗略的三维实体,用于建立飞机的初级电子样机。

(1)定义设计贴模面。

设计贴模面即零件的外型面,是复合材料构件的设计表面,同时也是模具设计制造的依据。对于蒙皮类零件,设计贴模面一般为飞机理论外形的一部分,可直接从外形文件中提取;部分飞机内部复合材料构件(如梁、肋等),需要手工拟合设计贴模面。

(2)建立铺层坐标系。

铺层坐标系用来标识纤维的基本方向,即0°方向。对于平板类零件,一般建立笛卡尔坐标系,坐标系的X轴方向为纤维纵向(0°方向),XY 平面为纤维所在铺层的平面或曲面外形的切面;筒形零件一般建立圆柱坐标系。每层单向带都有一个相对于铺层坐标系的铺设角度,用来标识该层的纤维方向。

(3)区域、过渡区域建模。

区域是层合板上具有不变厚度和铺层百分比的部分。有了零件的设计表面,就可以根据具体的结构参数在该设计表面上划分不同区域,定义每一个区域上的铺层参数包括区域的封闭轮廓、参考坐标系、材料和各铺设角度下的铺层数。相邻2个区域之间并且定义铺层递减关系的部分为过渡区域(即丢层区)。

图4 初步设计阶段的区域建模

(4)基于区域创建实体。

该实体较为粗糙,尤其是在过渡区域与真实结构存在较大差距,只能用于初级的电子样机协调。

1.2铺层详细设计

铺层详细建模是复合材料数字化建模的核心问题。

基于区域生成的实体模型

(1)基于区域生成铺层。

依据前面定义的区域模型利用铺层建模工具,可自动生成构件初步的铺层定义,每一铺层具有几何轮廓、材料类型、铺设角度和参考坐标系等属性数据,所有的铺层在产品结构树上按照铺放顺序组成一个铺层组。

(2)铺层轮廓剪裁。

自动生成的铺层轮廓有时与设计人员想要得到的铺层轮廓有一定差距,尤其是在过渡区域一般未包含铺层递减信息。轮廓剪裁工具可以让设计人员将相邻区域的铺层按照一定的规则进行丢层,实现区域过渡。

(3)调整铺层顺序。

简单的铺层调整(角度、顺序和轮廓等)可直接在CATIA中进行;若调整幅度较大,借助表格对铺层进行批量调整是最为常用的方法。

(4)对称铺层。

除特殊需要外,复合材料结构应采用均衡对称铺层,以避免固化后由于耦合引起制件翘曲。对于对称铺层结构,在上述建模步骤中只需完成一半铺层的复合材料构件设计建模,然后再进行铺层对称。

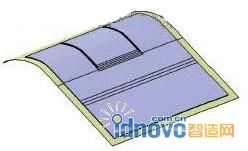

图6 是按照上述步骤生成的完整的铺层数据,过渡区域部分可以明显看出铺层的递减关系,不同颜色的几何轮廓标识不同的铺设角度,铺层的非几何数据存储在铺层属性中。

(5)基于铺层创建实体。

复合材料构件的最终形状是由许多铺放在模具表面的铺层和夹芯决定的。从设定的贴模面、铺层和夹芯可自动生成层合板三维实体模型。该三维实体用于定义构件的形状及定维特征,以便在重量和重心分析、数字样机协调和工装设计等过程中应用。

1.3制造准备

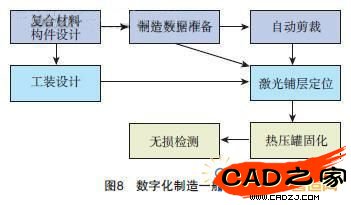

制造准备阶段是制造工艺人员在结构设计人员提供的复合材料构件数模的基础上进行制造、详细建模,为数字化制造做准备。这个阶段主要完成构件铺层分块、可制造性分析、铺层展开和制造数据输出等工作。

基于铺层定义的三维实体

由于预浸料宽度的限制,需要按适当的间距将超出限制宽度的铺层进行分块。当复合材料构件的外形较为复杂时,某些区域会因材料过多引起褶皱,或因材料过少而造成搭接,因此需要对铺层进行可制造性分析,根据分析结果采取相应的措施(如更换铺放起始点或剪口)进行更正。一旦工艺人员对铺层几何感到满意,即可将铺层展开成对应的二维平面图。复合材料设计制造软件还提供与数字化制造设备的数据接口,自动生成设备所要求的输入文件格式,直接驱动设备的运行,包括排样下料系统、激光投影系统、自动铺带机和纤维自动铺放设备等。

需要注意的是,可制造性分析同时也是结构设计人员在详细设计阶段要做的工作,通过分析可以在设计早期预防零件制造时出现变形、起皱的现象。

2优点总结

采用复合材料构件数字化建模主要有以下优点:

(1)复合材料数字化建模可有效解决复合材料的三维设计,在数字样机上实现与周边零件的装配和协调;

(2)数字化模型除满足结构协调、供数字化样机使用外,还有其他显著的优点,如在初步设计阶段,可以快速建立复合材料3D模型,可快速调整铺层参数和零件间的关联性,方便修改;

(3)可直观了解铺层情况(纤维的铺放角度变化),在关键点检查铺层的对称、均衡等特性,有助于提高设计质量;可对所设计零件进行工艺性分析,通过铺层仿真,检查由于复杂曲面造成的纤维偏移、弯曲,预见由此带来的变形、起皱等问题,可节约工艺试制的周期和成本;

(4)为后续设计提供设计输入,形成复合材料蒙皮类零件的内型面,为设计与复合材料配合的零件提供外形;

(5) 通过其分析软件的接口,直接生成复合材料铺层信息传入PATRAN,减少强度建模的时间和提供准确的铺层信息。并可将结构设计信息(材料和铺层位置、纤维方向等)方便快捷传递到强度设计部门,强度设计部门可实时得到结构设计信息,便于结构、强度协同设计;

(6) 通过复合材料数字化模型

的二维展开功能,直接生成下料展开文件,由自动下料机进行自动切割,在铺叠时通过激光投影仪进行定位,直接进行铺叠。给制造提供方便(可提供铺层展开图,不需要模线样板,可供工厂自动化下料,实现自动化铺叠,为模具提供设计及制造依据),减少工艺准备时间。

复合材料数字化建模规范

复合材料专用软件虽然提供了比较多的建模工具,但由于复合材料构件结构形式的多样性以及设计表达的复杂性,使得设计人员较难在短期内熟练掌握复合材料数字化建模技术,除了进行必要的培训外,建立相应的建模规范来指导和规范设计人员进行数字化建模,是保证复合材料数字化设计制造快速发展的重要手段。

复合材料构件的结构形式不同,其建模方法也不同。因此建议复合材料建模规范可分为两部分建立:第一部分是复合材料数字化建模规范总则,主要描述复合材料构件的通用建模要求、建模质量要求、专用术语及定义、数据和数据集的存放及命名规则等;第二部分为复合材料构件数字化建模指南,即通过实例来描述不同结构形式的复合材料构件的具体建模步骤,要具有很强的可操作性。所有指南须遵循共同的规范总则。

目前首先要做的是设计部门与制造部门一起,结合目前国内复合材料构件设计制造的特点,分析数据传递规则,共同讨论建立一个初步建模规范,并在今后的发展、交流过程中不断完善,从而逐渐形成完整的建模规范体系。这样才能促进复合材料数字化设计/制造的快速发展,真正摆脱传统的二维设计模式,实现数字量传递,保证数据源的唯一。

结束语

随着计算机技术的飞速发展、CAD技术的广泛应用,准确直观的计算机数模取代了传统的工程图纸,从而使设计质量得到极大的提高,设计周期大为缩短,且研制费用大为降低。波音公司在研制其B777时就已应用三维CAD / CAM软件CATIA 完全实现了无纸设计。目前,国内飞机设计制造领域机械加工的金属零件已率先实现了全三维数据集定义。复合材料零件因其三维数字化表达较为复杂,以及传统的设计/ 制造模式根深蒂固,数字化进展较为缓慢。

设计人员掌握复合材料数字化建模技能并能够熟练地应用是构建数字化设计/制造系统框架的一个重要前提。此类能力如不完备,在飞机复合材料数字化设计/制造上即便有完好的系统设想,也难有实施的可能。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF