引言

理论与实验研究表明,摩擦副表面的微观几何形貌对其摩擦学性能具有重要作用。随着对摩擦副表面性能要求的提高,表面微造型技术得以迅速发展。目前,表面微造型方法主要有:Vibrorolling法、反应离子蚀刻技术(g RIE)、LIGA技术、激光表面微造型技术(LST)等。在诸多方法中,激光表面微造型技术以其适应面广、加工速度快、成本低、无污染、非接触式、无工具磨损、无需润滑和工作介质、加工变形小以及优良的形状和尺寸控制精度受到了高度重视。

但是,激光表面微造型技术目前仍存在着一些问题。CO2和YAG激光器是目前激光微加工机中普遍使用的激光器。这2种激光器的波长处于红外波段,聚焦光斑大,微观形貌的加工尺寸也相应较大。另外,激光器对材料的作用是热过程,特别在对金属材料加工时,由于金属材料优良的导热性和相对较低的熔点,一般会产生微裂纹、金属重铸、残渣堆积、材料碳化等比较严重的热负面效应,而使加表面质量变差。

结合半导体泵浦YAG激光器的声光调Q技术,提出了“单脉冲同点间隔多次”的激光微造型新方法。该方法能够有效地减少加工过程中所产生的热效应。

1 “单脉冲同点间隔多次”加工新方法

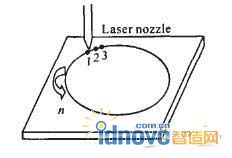

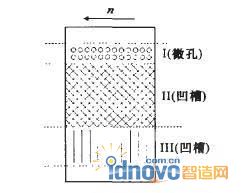

单个激光脉冲所能去除材料的量是有限的,为了达到预定的加工深度,需要在同一个点打多个激光脉冲。传统的加工方式为同一个位置连续多次打点。由于是持续打点,热负面效应较大,表面质量较差。“单脉冲同点间隔多次”是将同一个点处的多个激光脉冲通过间隔反复打出,形成微凹腔和微凹槽。这样不仅能有效地降低热负面效应,保证形貌的加工质量,而且不降低激光加工效率,其原理如图1所示。n为工件的旋转方向在l点处打一个激光脉冲后,利用脉冲的间隔工件旋转到2点,并在2点处打脉冲,依次打完该圈所有的点,直至加工完所需的圈数。在摩擦副表面加工的形貌主要有凹腔、沟槽和由沟槽交叉成的网纹。例如,图2为在缸套内表面加工的微观形貌图。在上止点区域I,加工出一定间距和深径比的凹腔;在冲程的中部区域I,加工出具有一定间距、角度、宽深比的凹槽;下止点区域Ⅲ则加工出间距较大的平行凹槽。

图1“单脉冲同点间隔多次”加工原理图

圈2缸套内表面加工微观形貌图

1.1凹腔的加工

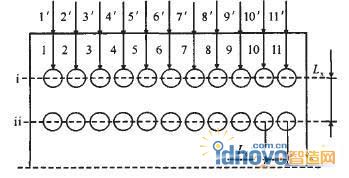

凹腔是形成各种复杂形貌的基本单元,其形貌参数为凹腔的直径和深度。凹腔的直径通过控制激光的波长或聚焦镜焦距和聚焦点位置来控制,凹腔的深度由每个激光脉冲所去除材料的多次线性叠加得到,即通过程序控制加工次数来实现需要的加工深度。图3为缸套内壁加工凹腔示意图。图中箭头表示激光脉冲,Ld为点距,即相邻两凹腔之间距离,Lx为线距,即相邻两加工线之间的距离。假设凹腔加工2次就达到预定的深度。先在高度i的圆周上加工,加工次序为1,2,3,…,9,10,11,加工完后再加工第二次1’,2’,3’,…,9’,10’,11’ ,激光头向下进给线距Lx到ii处,再按上述方法加工。

图3 缸套内壁微凹腔加工示意图

1.2沟槽的加工

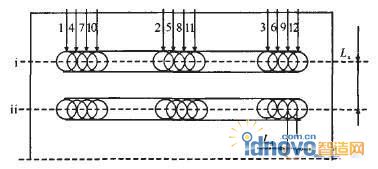

沟槽由凹腔重叠而成,其形貌参数为沟槽的深度和宽度。沟槽的宽度可通过激光的波长或聚焦镜焦距和聚焦点的位置来控制。当要求沟槽的宽度较大时也可通过再次重叠加工的方法来实现。沟槽的深度由凹腔的重叠系数,即光斑重叠部分面积占整个光斑面积的比例来控制。凹腔的重叠系数则由凹腔的点距Ld控制。图4为单个脉冲宽度的沟槽加工示意图。先在高度i的位置加工:在1点处打完脉冲后,利用脉冲间隔,工件旋转到2点,再在2点处打脉冲。加工次序为1,2,3,…,10,11,12。加工完所有点后,整个凹腔所形成的包络线即为沟槽的轮廓形貌。高度的加工方法相同。

图4缸套内壁沟槽加工示意图

由以上分析可知,“单脉冲同点间隔多次”的加工方法能够有效地减少激光加工所带来的负面热效应。但也对控制系统,尤其是激光光束的控制提出了较高的要求。

2 控制原理

设备要求上述所有形貌参数可控且要求具有较高的重复定位能力。为提高加工效率,要求控制系统能够实现激光器脉冲发出时间和工件旋转时间耦合,即在2个或多个脉冲时间间隔内工件刚好旋转过2个加工点之间的距离。

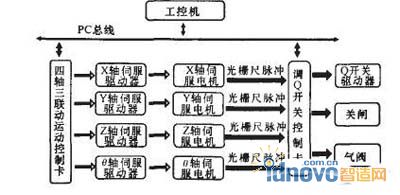

由“单脉冲同点间隔多次”这一工艺要求制定系统的控制原理。图5为系统的控制原理图,整个控制部分有工控机、运动控制卡(MC8041A)和自行设计的调Q控制卡3部分组成。工控机通过PC总线实现与运动控制卡和调Q控制卡的通讯。四轴运动控制卡(MC8041A)实现对工作台的位置控制。调Q控制卡主要是对调Q开关的控制,从而实现对激光器的控制:由安装在X、y、Z轴上的光栅尺或口轴上的光电编码器反馈脉冲信号,经调Q控制卡计数、倍频、分频后输出激光控制信号。运动控制与激光控制的配合则主要由软件实现。辅助装置(光闸、气阀)由调Q开关控制卡外接继电器通过程序控制。

图5控制系统原理图

3控制系统设计

3.1硬件设计

本文所开发的激光微加工设备采用基于运动控制卡的数控系统。该设备主要由激光器与光路部分、工作台部分、用于控制激光器和工作台的控制部分及辅助装置等几部分组成。设备采用二极管泵浦固体(DPSS)YAG激光器,工作台部分由回转工作台θ轴与二维数控精密工作台X—y组成。回转工作台置于二维工作台之上,由三抓卡盘夹持工件作正反方向的旋转运动。为了满足较高的定位要求及反馈工件转过的位置,在回转工作台的内部同轴方向安装了一高精度的增量光电编码器。二维数控精密工作台固定在底座上,由伺服电机经滚珠丝杠带动整个回转工作台作X、y方向的正反直线运动。激光头固定在z轴上随z轴作上下直线运动。由4个轴的不同速度合成,可以得到任意的激光扫描轨迹。

3.2软件设计

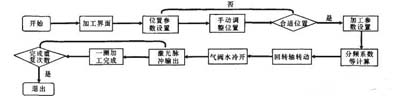

系统软件的编制是设备开发的重点。所开发的软件有2种:一是底层硬件的驱动软件,主要是调Q控制卡的驱动程序。将对该卡的硬件接口的访问封装成动态链接库,便于编程时访问。二是面向用户的操作界面程序,要求界面友好,能够实现加工控制且要便于操作。利用面向对象的语言和动态链接库技术通过对四轴三联动运动控制卡MC8041A的寄存器进行读写操作,实现工作台的运动控制功能。通过调用调Q控制卡封装的函数,可选择其输入信号,并对输入信号按照加工要求进行分频处理,最后输出控制激光的调Q信号。利用装在疗轴上的旋转编码器或X,y轴上的光栅尺,可以精确定位凹腔的位置,实现在同点加工多次,即“单脉冲同点间隔多次”的加工。图6为加工程序流程图。

图6控制系统程序流程图

3.3 实验验证

系统软硬件开发完成后,需对系统进行功能验证。实验加工零件选取机械密封环和缸套。利用“单脉冲同点间隔多次”的加工方法,在机械密封环端面上完成凹腔的造型,在缸套内壁完成网纹和垂直平行凹槽的造型。实验表明:系统能够满足既定的“单脉冲同点间隔多次”工艺要求且能对激光和运动控制系统实现较好的联动控制。图7为在机械密封环上进行凹腔造型图。图8为在缸套内壁进行网纹和垂直平行凹槽加工图。

图7机械密封环端面凹腔微造型实物图

图8缸套内表面网纹微加工图

4结论

本文通过运动控制卡与自制的调Q控制卡,利用声光调Q技术及伺服控制有效地实现了“单脉冲同点间隔多次”这一激光加工新方法。介绍了该激光加工方法及基于该加工方法的控制系统的软硬件实现。试验表明:该控制系统满足既定的加工要求,利用“单脉冲同点间隔多次”的方法造型后的零件具有较好的表面质量及很好的减磨性能。利用本文介绍的加工方法能够加工出经理论优化的、一般激光加工设备难以加工的高质量的复杂形貌。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF