随着科学技术的不断进步,机械产品的结构和形状越来越复杂,特别是航空产品和模具产品等,它们结构复杂且精度要求较高,为了能高效、高精度地加工出此类产品,数控加工

是必须的选择。数控机床是一种自动化程度较高的集计算机、自动控制、自动检测及精密机械为一体的机电一体化加工设备,与普通机床相比,它具有可实现高难度、高精度和高效率加工的特点。

为了便于自动、高效、高精度地加工结构复杂、精度要求高的机械产品,数控车床都配备了切削循环加工指令。以FANUC-0i系统为例,为了实现外圆或内腔表面的自动切削循环,该系统配备了实现不同切削循环功能的指令:G70、G71、G72和G73。因此我们只有正确地理解它们的功能和特点,才能正确地加以应用,从而编制出合理的数控加工程序。

一、数控车床加工零件的特点

(1)车床加工零件表面通常较复杂,除了基本的回转表面外,常带有凹凸圆弧的变截面、沟槽和凸台等。

(2)毛坯余量不均,常常需要多次加工,循环重复的动作多。

(3)外圆表面精度要求通常较高。

(4)工艺复杂,走刀路线复杂。基本都会用到外圆粗车复合循环指令,如G71指令等。

(5)对刀具的切削性能要求较高,要求的刀具种类也多。

二、复合循环指令G71、G72、G73和G70的功能

1.G71外圆粗车循环指令

该指令的运动轨迹,如图1所示。

其编程格式:G71 U ( & #8710;d) R (e) G71 P (ns) Q (nf) U ( & #8710;u) W (& #8710;w) F (f) S (s) T (t)式中:

& #8710;d——背吃刀量;e——退刀量;ns——精加工轮廓程序段中开始程序段号;nf——精加工轮廓程序段中开始程序段号;& #8710;u——X轴向精加工余量;& #8710;w——Z轴向精加工余量;f、s、t分别为进给量、主轴转速和刀具号。

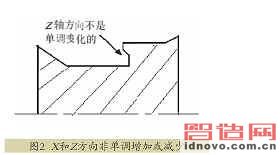

G71外圆粗车循环指令适用于轴向尺寸较长的外圆柱面或内孔面,需多次走刀才能完成的粗加工,但该指令的应用有它的局限性,即零件轮廓必须符合X轴、Z轴方向同时单调增大或单调减小。如图2所示的结构就不适合用G71指令加工成形。

2.G72端面粗车循环指令

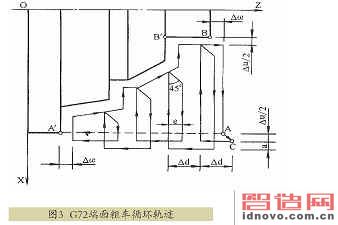

该指令的运动轨迹,如图3所示。

其编程格式:G72 W ( & #8710;d) R (e) G72 P (ns) Q (nf) U ( & #8710;u) W (& #8710;w) F (f) S (s) T (t)

式中:& #8710;d——背吃刀量;e——退刀量;其余各项含意与G71相同。

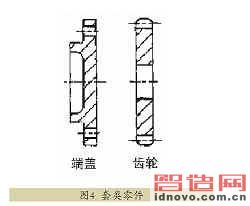

端面粗车循环指令G72也是一种复合循环指令,与G71所不同的是该指令适合于Z向余量小、X向余量大的回转体零件(如图4所示)粗加工,所加工的零件同样要符合X轴、Z轴方向同时单调增大或单调减小的特点。

3.G73封闭切削循环指令

该指令的运动轨迹,如图5所示。

其编程格式:G73 U(i) W(k) R(d)G73 P(ns) Q(nf) U(△u) W(△w) F(f) S(s) T(t)

式中:i——X轴向总退刀量;k——Z轴向总退刀量(半径值);d——重复加工次数;其余各项含意与G71相同。

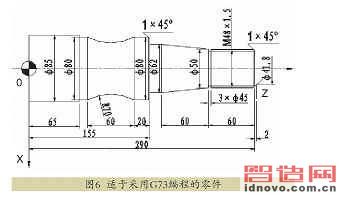

复合固定循环指令G73是一种多次成形封闭切削循环指令,该指令适于对已基本成形的铸、锻毛坯切削,如图6所示,对零件轮廓的单调性则没有要求。而仍使用G71、G72指令则会产生许多无效切削,且浪费时间。

4.G70精加工循环

由G71、G72、G73完成粗加工后,可以用G70进行精加工。精加工时,G71、G72、G73程序段中的F、S、T指令无效,只有在ns~nf程序段中的F、S、T才有效。

编程格式;G70 P(ns) Q(nf)

式中:ns——精加工轮廓程序段中开始程序段的段号;nf——精加工轮廓程序段中结束程序段的段号。

例如,在G71、G72、G73程序应

用例中的nf程序段后再加上“G70 Pns Qnf”程序段,并在ns~nf程序段中加上精加工适用的F、S、T,就可以完成从粗加工到精加工的全过程了。

三、正确使用复合切削循环指令的注意事项

1.指令格式

在G71或G72指令后的第一个程序段ns应含有G00或G01指令,如果程序段

中不含G00或G01指令,数控系统就会报警。同时,根据G71、G72指令的不

同,在ns段的G代码后只能含有一个方向的指令(G71指令后的ns段只能含有X轴指令,G72指令后的ns段只能含有Z轴指令)。

2.循环起点的制定

循环起点确定了开始下刀的位置。G71粗车循环在加工内腔,从循环起点开始下刀,每次沿X轴进给U,直到完成切削。因此,循环起点的制定既要保证刀具进退刀均在工艺孔内而不会撞刀,又要考虑起点的X方向不能离工艺孔内壁(毛坯)太远,否则,将走空刀;而G72粗车循环在加工内腔时循环起点的Z方向也应尽量靠近毛坯端部,以减少切削时走空刀。由于工艺孔的尺寸不可能做得很大,因此在对刀时要反复测量,以免撞刀。

3.切削参数的位置

粗车循环G71、G72与精加工循环G70总是成对出现的,两者的切削参数T、S、F不同。根据循环的指令格式,切削参数应分别置于G71、G72和G70指令段内,不应置于构成精加工形状的程序段群(ns~nf)内。对粗车循环G71、G72而言,顺序号ns~nf之间程序段中的F、S、T功能都无效,但对精加工循环G70而言,顺序号ns~nf间的指令F、S、T是有效的,因此,如将粗加工的F、S、T置于构成精加工形状的程序段群(ns~nf)内,在程序后部配套使用精加工循环G70时,需要重新调用程序段群(ns~nf)的指令,就会造成精加工切削参数错误。

此外,也要注意不要把G71、G72粗车循环和G73封闭循环使用混淆。G71、G72粗车循环的刀路轨迹只能是单调上升或下降,而G73封闭切削循环的刀路轨迹可以是波浪形的。

四、编程实例

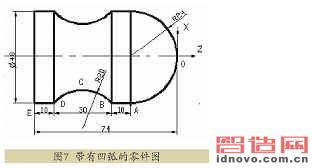

图7为带有凹弧的回转体零件,需要通过数控车床加工来完成,根据前面所述G71和G73的特点,采用G73编程较合理。若要用G71编程,则要将该零件进行分段,可以分成OABC段和CDE两段分别采用G71进行粗加工编程,从而解决刀路轨迹单调性的问题。

取工件右段回转中心为编程原点,采用G73所编的粗加工程序如下。

0 0001;(程序名)

N10 M03 S800 T0101 ;

N20 G00 X60 Z5;(起刀点)

N30 G73 U5 W5 R6;

N40 G73 P50 Q110 U0.3 W0.1

F0.4;

N50 G01 X0 F0.25;(进刀点)

N60 Z0; (O点)

N70 G03 X48 Z-24 R24;(A点)

N80 G01 Z-34; (B点)

N90 G02 X48 Z-64 R20;(D点)

N100 G01 Z-74 ;(E点)

N110 G01 X50;(退刀点)

N120 G00 X100 Z100;

…

采用G71需将OABC段和CDE段分开编写粗加工程序,以符合复合循环指令G71的特点,而精加工可采用G70编程或根据工件轮廓基点直接编程,所编的粗加工程序如下。

0 0002;(程序名)

N10 M03 S800 T0101 ;

N20 G00 X60 Z5;

N30 G71 U2 R0.5;

N40 G71 P50 Q100 U0.3 W0.1

F0.4;

N50 G01 X0 F0.25;(进刀点)

N60 Z0;(O点)

N70 G03 X48 Z-24 R24;(A点)

N80 G01 Z-34;(B点)

N90 G02 X34.5 Z-49 R20;(C点)

N100 G01 X50;(退刀点)

N110 G00 X100 Z100;(粗车OABC段)

N120 G00 X60 Z-49;(起刀点)

N130 G71 U2 R0.5;

N140 G71 P150 Q180 U0.3

W0.1 F0.4;

N150 G01 X34.5 F0.25;(C点)

N160 G02 X48 Z-64 R20;(D点)

N170 G01 Z-74;(E点)

N180 G01 X50;(退刀点)

N190 G00 X100 Z100;(粗车CDE段)

…

五、结束语

复合固定循环G70、G71、G72和G73指令通过定义零件的加工刀具轨迹来进行零件的粗车和精车,在程序中只需设置好切削深度、精车余量、进给量等参数,则数控系统自动计算出刀具路径,自动对零件进行多次加工。因此,只有理解它们的功用、特点和区别并正确地加以应用,才能大大地简化编程,提高加工效率。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF