在数控铣削加工中,形状复杂的零件,特别是具有非圆曲线、列表曲线及曲面的零件,用一般的编程方法编写会有一定的困难,且出错的几率较高,有的甚至无法编出程序。宏编程就很好地解决了这一问题。宏编程可以将数学公式、微分方程等有关的知识结合到程序中,是一种利用基本计算方法解决工程实际问题的有效方法。生产中常用的一些零件,如凸轮、齿轮、离合器和螺旋线等都可以使用宏编程。本文以如图1所示的等速凸轮为例,讲述宏编程的应用。

非圆曲线轮廓零件在编程时所做的数学处理一般分两步:一是选择插补方式,即首先应决定是采用直线段(G01)逼近非圆曲线还是采用圆弧段(G02)逼近非圆曲线;二是插补节点坐标计算。等间距法是常用的方法,使一坐标的增量相等,然后求出曲线上相应的节点,将相邻的节点连成直线,用这些直线段组成的折线代替原来的轮廓曲线。这种方法的特点是计算简单,坐标增量的选取可大可小,选的越小则加工精度越高,同时节点会增多,相应的程序长度也将增加。而采用宏编程正好可以弥补这一缺点,不管选取的节点是多少,其程序段不会增加。

装夹此工件可通过心轴安装在分度头上,当用分度头铣削时,分度头仰角应等于90°,使其主轴和工作台台面垂直。此外,为了防止凸轮在铣削过程中工件转动,在工件与心轴

之间用平键联接进行角向定位。对等速凸轮来说,其从动件滚子中心的运动轨迹是一条真正的平面螺旋线,而凸轮的实际外形曲线只不过是滚子外圆在各个不同瞬时位置的包络线。因此,立铣刀的直径应当与滚子直径相等。这里选用φ16mm的立铣刀。

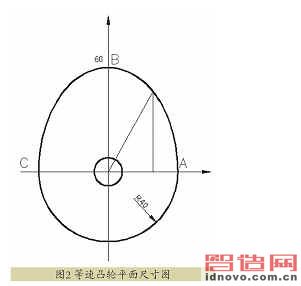

如图2所示,按照A-B-C-A的刀具轨迹进行加工,其中AB段和BC段为阿基米德螺旋线。以AB段为例介绍宏编程的应用。先将其分为90份直线段;用变量#1和#2分别代表各段节点的X、Y坐标;用变量#3表示角度的增加,其初值为0°;用变量#4表示半径的增加,其初值为40;最后算出90份直线段中每段的半径升高量为(60-40)/90mm。下面是所生产的宏程序。

O1234

G54 G90 G00 Z100

G42 G00 X45 Y-10 D01 //建立刀具右补偿,D01=8mm

M03 S1000

G01 Z-5 F50

G01 X40 Y0 F100

#3=0 //变量#3存储变化的角度

#4=40 //变量#4存储变化的半径

WHILE [#3 LE 90] DO1 //循环开始

#1=#4*COS[#3] //变量#1存储

节点的X坐标

#2=#4*SIN[#3] //变量#2存储节

点的Y坐标

G01 X#1 Y#2 F100

#3=#3+1 //变量#3递增,每段增加1°

#4=#4+20/90 //变量#4递增,每段升高20/90

END1 //循环体结束

宏编程与一般数控程序的区别主要在于其能支持变量、运算和流程控制,它能充分展示一个编程员的数控编程技巧。合理的选用变量,可以提高零件的加工精度(多选节点)和

编程效率。宏编程趣味性大,千变万化,掌握它的关键就在于抓住图形轮廓的规律,灵活地运用变量。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF