广东珠江三角洲广州地区的钟表产量占全世界的1/4。为了提高产品的档次和品质、就要导入高档的三维CAD/CAM技术,参照瑞士生产高档钟表的工艺,适应多品种小批量的市场需求,直接采用(多轴甚至五轴)加工中心制造高档钟表,以保证其清晰棱线,坚挺锐角的独特风格和造型。

CAMAND软件是CAM领域的一把快刀,是适用于2~5轴的最优秀的软件包之一,尤以NURBS曲面设计造型和数控加工编程等功能强大而著名。

瑞士威力铭WILLMIN-408加工中心具有五轴五联动的加工能力。这类五轴机床在编程和后处理上具有代表性。通过对几个零件的加工实践探索到了用CAMAND编写五轴加工程序的方法。

1 基本原理和思想

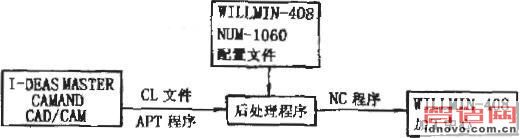

如图1所示,利用I-DEAS MASTER SERIES或CAMAMD软件的CAD模块进行零件的造型,然后用CAM模块编程,即可得到数控加工的刀位文件(CL文件),再通过后处理程序(该后处理程序是针对机床结构和数控系统编制的),即可得到数控加工程序。

图1

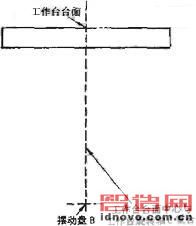

WILLMIN-408加工中心除X、Y、Z三个直线运动外,还带有一个摆动盘和一个旋转工作台。如图2所示,旋转工作台的中心与工作台旋转轴C重合,摆动盘的旋转轴B与工作台旋转轴C垂直相交。该机床是专用于钟表生产的,在旋转工作台的中心装有专用夹具固定工件,这样保证了工件的中心就是旋转轴C,把中心的X、Y值和夹具定位面上的Z值等输入工件坐标系,以备加工程序调用。

图2

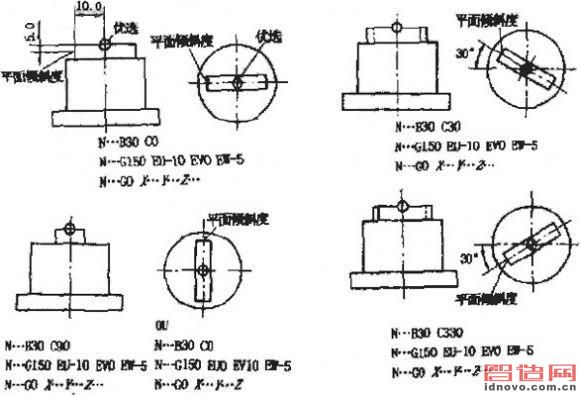

该加工中心配法国NUM-1060数控系统,针对五轴平面倾斜定义了一个G150代码,可由系统本身计算出平面倾斜后的坐标变化。如图3所示,在平面倾斜和旋转前加工点的坐标为X-10.0 Y-0.0 Z-5.0,为了在平面倾斜30°同时C轴旋转后,仍能加工到该点,可使用G150代码,数控系统会计算出平面倾斜后该点的位置。在实际加工中,对简单的平面倾斜经常使用该功能。实际上在CAM中编程也同样要建立起工件相对于摆动轴的距离,以生成正确的NC程序。用CAM编写五轴加工程序,需要定出加工坐标系,该坐标系的原点即摆动轴B的位置,五轴NC程序和三轴NC程序的加工坐标系要一致。如果三轴NC程序以工件底面为Z0,则五轴NC程序Z值都必须减去摆动轴B至工件底面的距离。

图3

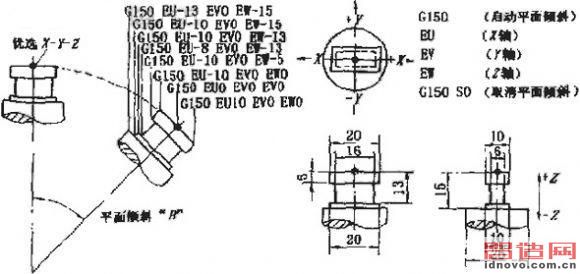

为检验G150或CAM中的配置是否正确,可用图4所示的简单零件加工来检验。其毛坯是Ø26mm的圆柱,用Ø8mm的立铣刀光上表面,铣矩形20mm×15mm×10mm(三轴加工),再用Ø8mm刀铣出四个槽(五轴加工)。加工后凸台宽度理论值应为5mm,测量实际值的误差。用这种简单零件的试加工证明机床配置正确后,方可进行较复杂的五轴加工或三轴五轴混合加工。

图4

2 加工实例

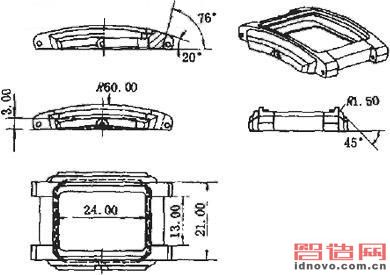

图5所示零件,是一款高档表的表壳,材料是不锈钢,毛坯40mm×28m×8mm,中间预钻Ø8mm孔,方便下刀。下面24mm×21mm×3mm的槽有两个功能既是装夹位.也是机芯位。

图5

WILLMIN-408机床最高转速18000r/min,使用进口Ø13mm玉米铣刀(硬质合金材料),这样粗加工时,转速就可达4000r/min,进给速度可达500mm/min,并充分利用五轴加工能力,用圆柱立铣刀侧刃加工表壳R60.Omm曲面,用底刃加工毛坯四周材料及开耳处13mm(装表带位)、斜面76°和20°,表壳两侧圆弧面R1.5m和斜面45°粗加工用圆柱立铣刀侧刃,精加工用成形刀,这样既提高了效率又保证了表面质量。编程可直接用G150,方便直观,也可用CAM编程。在玻璃位处,需保证精度,这样装配玻璃后密封性能好,防水性好,可达5ATM,甚至1OATM,要保证与R60mm垂直,必须五轴联动用CAM编程,玻璃位圆角为R1.5mm,故选用Ø3mm立铣刀刀轴矢量控制方式可采用曲面法向(NORMAL),利用投影曲线功能建立刀中曲线,这样底面的加工质量好一些。刀轴矢量控制也可采用相切TANTO()方式,建立直纹曲面,设置刀具直径为Ø0.001mm,这样侧面的加工质量好一些。在五轴联动加工中,进给速度的控制与三轴直线运动不同,三轴中用G94代码表示;五轴联动有轴的旋转运动,为使转动均匀,被加工表面光顺,必须用反比速度,在NUM-1060数控系统中用G93代码表示,每1mm或1°用了多少秒,而且在每个坐标位置都有一个进给速度,这样就保证运动均匀,进给速度由CAM软件生成。整个表壳一次装夹,加工需时1min左右。

通过几十款表的加工,总结了一些五轴加工经验:

加工曲面时可用固定轴(FIX)矢量方式,类似于三轴加工,但轴矢量倾斜一角度,不平行于任一机床轴,这样用球头刀加工时,避开球头刀的端点切削,因该点的线速度为零,可提高加工效率和表面质量。

使用法向(NORMAL)矢量方式时,切点可设定在刀具平面内任意位置,可根据需要指定切点,得到所要曲面,用刀具底面切削的表面质量较好,应尽量采用。

使用切向(TANTO)矢量方式时,最好使用直纹曲面,直纹曲面的方向确定了刀轴方向,故曲面要光顺,不能有褶皱和扭曲。

加工曲面时,可建立其法向面或法线,以用来控制刀轴方向,生成加工程序。

为防止过切,在生成五轴加工程序时,要设置好干涉检查面,并进行刀具轨迹验证及机床模拟,确保无误后,方可使用。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF