在数控加工领域,编制NC程序时,为了提高程序的正确性和合理性,避免刀具与工件、夹具以及附件头与工件或夹具等发生碰撞,需要对已经编制好的程序进行验证。验证手段基本上有两种,即计算机验证和试切验证。针对我们生产的工件较大、且为单件小批量加工的特点,常采用空运行程序、逐段试切验证的方式进行程序验证,这种方法加工效率低、出错率高。因此,现以AC64TM数控车铣加工中心机床为例,研究应用基于VERICUT的机床模拟仿真,即计算机验证项目。

一、机床摸拟仿真的原理及功能

数控加工机床模拟仿真就是将NC程序的调试过程放到计算机上来完成。采用三维模型直观地显示出机床、刀具、工件以及附件等,模拟刀具、零件和机床在加工过程中的切削运动状态,分析工件数控加工的全过程。工艺方案、数控代码、刀具类型和切削参数不正确或误操作导致工件报废、刀具损坏或机床撞车等问题在数控仿真中都能被及时发现。一旦发

生干涉和碰撞,软件就会以不同的方式给予提示,以便在计算机上对检验程序进行编辑、修改和优化,将不安全因素排除在实际加工之前,从而提高生产效率,降低生产成本。

二、机床模拟仿真系统的建立

要建立AC64TM数控车铣加工中心机床模拟仿真系统,首先要非常了解机床的结构以及各部件的相对运动关系。

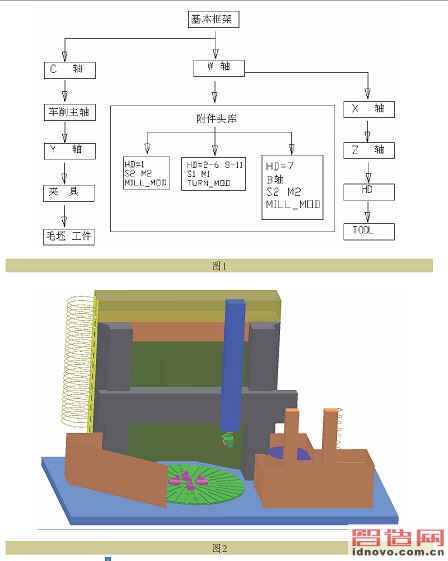

第一步,理清AC64TM数控车铣加工中心的运动原理。其机床结构树配置如图1所示。

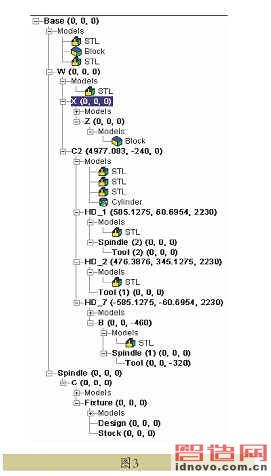

第二步,测量相关尺寸,如附件头的尺寸规格、横梁离工作台的初始高度及夹具尺寸等,需要模拟检查部件一定要尺寸准确,然后在NX5.0软件中进行机床三维实体造型,输出各部件的*.STL文件以备用。机床结构图如图2所示。

第三步,在模拟仿真软件中,为机床结构树添加各部件相应的*.STL三维模型,即上一步输出的*.STL文件。机床建立完成,目录树如图3所示。

第四步,选择控制系统——西门子840D。模拟软件本身已有控制系统的基本功能。但对于每一台设备都有它的特殊指令,即厂家二次开发的功能,例如该机床的CR_CHANG横梁

移动、TL_CHANG换附件头及TL_MAN()换刀等,都不是控制系统本身的指令,必须经过二次开发,使用宏命令,写出子程序。控制系统是正确模拟加工程序的前提,是对加工程序指令的处理。正确配置控制系统必须对机床的控制系统及加工工艺非常熟悉,对于机床的特殊指令的处理,需写大量的宏指令及子程序。解决这些问题,既要熟悉二次开发编程、数控加工编程和操作系统等相关知识,还要掌握仿真软件的应用。

第五步,建立刀具库。建立刀具库,包括建立刀具、刀柄及刀片等部分,定义刀具、驱动点和装夹点,建立完备数控机床所配刀具库(由于时间和精力所限,我们仅建立了几种刀具)。刀具库的建立是一个长期的工作,每购置新的刀具、刀柄,就要及时地添加,方便以后调用。

三、模拟软件的使用方法

建立了机床、控制系统和刀具库后,就具备了仿真的基础条件。要实现机床加工工件的模拟仿真,还需对模拟软件进行设定,如程序中需要的变量、加工基准(G54~G57),刀具半径补偿、长度补偿等,以及机床零点、换刀具和初始化位置等都要预先设定。

进行模拟仿真的工作流程一般为:打开模拟软件→建立新文件,指定文件属性→选择已配置好的模拟机床→选择已配置好的控制系统→选择所使用刀具库(注意刀具号与程序中所用对应刀具必须一致,与程序中刀尖位置要对应)→选择模拟加工G代码程序→添加毛坯工件、夹具到机床上,按照实际需要装夹位置放好毛坯工件→进行各种基础设定→开始模拟仿真→检查错误→编辑程序→模拟仿真→优化程序→仿真结束→输出车间文档及刀具清单。

四、应用实例

模拟软件辅助编制的程序,以启闭机的卷筒绳槽加工为例。

(1)按工艺要求,卷筒的两端绳槽要在AC64TM数控车铣加工中心上进行加工,由于绳槽是折线,很难手工编程,需要用软件辅助编程,使用的软件是UG NX5.0。根据卷筒的图样进行三维建模及数控编程,经过后置处理,生成AC64TM数控车铣加工中心的NC程序。

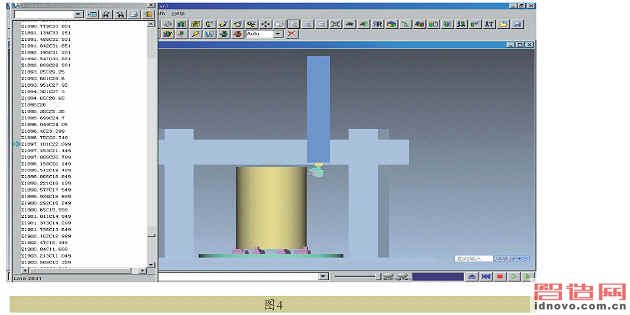

(2)打开模拟仿真软件,选择已配置好的模拟机床,对NC程序进行机床模拟仿真加工(为了提高仿真加工速度,非碰撞检查部件关闭),如图4所示。检查程序是否能正确运行,加工时是否干涉、是否扎刀。利用VERICUT软件的自动比对功能,将设计模型通过STL格式引入VERICUT软件中,使设计模型与仿真模型重合,然后设置过切容差和残余容差,进行计算,得出过切区域及残余区域,以检查过切或残留情况等。检查后得到的合理NC程序,随刀具清单、工艺文档等传输到车间,等待数控加工。

五、结论

模拟仿真检验了工件装夹、机床运动、刀具、刀柄及机床附件等机构的运动过程,避免了相互之间碰撞和干涉。这种程序验证方法既提高了NC程序的可靠性,减少了程序在机床上的调试时间,确保了制件的加工质量,又减轻了工艺编程人员的工作压力和劳动强度,提高了工艺员的编程效率,还为以后越来越复杂的数控加工程序的验证提供了方法,也使我们的数控加工登上了一个比较高的平台。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF