纵观近几十年,新的加工技术、加工工艺以及新式切削刀具的应用使得发动机制造技术得到了长足的发展。然而,随着发动机制造技术的发展,发动机主要零部件的工艺要求并没有因此而显著增加,相反,则是随着装配工艺水平的提高和大量自动化设备的应用,某些零件工艺的要求甚至比几十年前更低。而大量新技术的运用却对管理者及操作人员的素质、工厂运作的水平有了更高的要求。

发动机制造技术的先进性并不是发动机项目实施和运作成功的必要条件。回顾身边的例子我们不难发现,发动机项目的成功很少是取决于它是否采用了某项新技术;而在实际生产过程中,也不会因为某把刀具的选择错误而导致整条生产线的失败。与之相反,很多失败的例子却是由于生产线选型失误、设备选择错误而造成的。由此可见,发动机机加工系统的早期规划才是项目成功与否的关键。在此,我们将着重探讨发动机机加工系统早期规划中需要注意的几点重要事项。

生产线类型的合理选择

合理选择生产线的类型至关重要,将直接影响到后续生产线的利用率和适应产品更改的能力。目前,生产线的选型主要是在刚性自动线和柔性CNC加工线之间的选择。就在几年前,选择刚性线或柔性线的主要考虑依据还是产量和产品的变化。通常大批量(一般年产量30万以上)且较成熟的产品采用刚性线,中小批量或产品潜在变化较大的选择柔性线。

随着规划经验的丰富、规划水平的不断提高以及国际间合作的深入开展,许多公司在选择生产线类型时将更多的因素纳入到了需要考虑或权衡的范围内,并且渐渐地成为了比产量更为重要的决策依据。这些因素主要包括:同一零件家族中各零件之间的不同;公司对生产线的柔性要求;生产线被改造的可能性;投资的限制以及公司人员对现有系统的熟悉程度等。

当前,各汽车厂生产的发动机通常都是出自某一系列,其特点是组成发动机的主要零件十分相似,只有少数部件会根据功能、排量的不同而有所更改。比如,通用汽车的FAMI和FAMII系列发动机,还有在Cadillac等车型上使用的HFV6系列发动机等。因此,在选择生产线时要充分考虑到今后生产同一家族中的另一型号产品的可能性。即便是在项目规划初期时还没有任何计划。

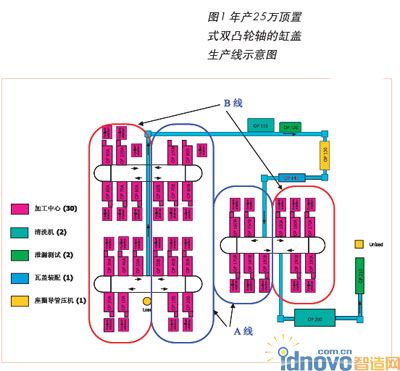

图1年产25万顶置式双凸轮轴的缸盖生产线示意图

不同公司对生产线的柔性都会有不同的要求。生产线被改造的可能性与产品的生命周期、市场预期发生变化和产品本身发生变化等都有着密切的关系。有些公司在经营上要求生产线具有相当的柔性,以便在市场突变时能够以最快的速度响应这种变化。而改造柔性线要比改造刚性线要灵活得多,投资也相对少。

投资所带来的限制也是决定生产线类型选择的一项重要因素。与刚性线相比,投资柔性线可以根据产量的爬坡计划进行分期投入,降低了投资风险,提高了资金利用的有效性。

此外,公司人员对某系统或设备的熟悉程度也会左右新生产线的选型。尽量选用公司已有的系统及设备的好处诸多,如:共享备件,减轻人员培训的压力,降低由于使用新系统而带来的风险。

可以说,现在国内单一车型能达到规模经济生产的汽车制造商还不多,很多项目可能只是刚好达到临界点,所以在选择生产线类型时就尤为需要慎重。因为,一个发动机项目从规划到投产至少需要一年半到两年的时间,在这段时间内,市场预期发生变化在中国现在这样一个还不是十分成熟的汽车市场上是非常平常的,投资刚性自动线的风险也越来越大。在这点上许多汽车厂都有过相当沉痛的教训,使得投资柔性线逐渐成为国内各汽车厂的首选方案。故在此,我们仅就柔性CNC加工中心生产线进行讨论。

需要说明的是,现在许多汽车厂家倾向于投资自动线和柔性CNC加工中心组合的生产线。关键工序采用自动线,以保证加工精度和稳定性,而其它工序则采用CNC加工中心。这种方式在保证满足精度要求的前提下,最大程度地增加了柔性。在资金投入上,自动线一般是根据产量纲领一次投资到位,而CNC加工中心则根据产量的爬坡计划进行分期投入,降低了初期项目投资过大的风险。

柔性CNC生产线单位模块产能的规划

柔性CNC生产线具有可以分期投入的特点,也就是说系统可以由一个个相同的单位模块组成。这也带来了一个问题,那就是每期投入模块的产能应该多大,比较合理的产能分配方案是什么?

由于CNC加工中心具有很强的复制性,所以这些模块一般是由CNC加工中心组成。而对于组成生产线的辅机,由于其专机的特性通常是几个模块共享。

确定生产线产能的三个重要因素为:工作的小时数;瓶颈工位生产设备的设计原则;加工零件的形式。

工作的小时数比较容易理解,如果采用三班制就是每天22.5h。比较理想的柔性系统的模块产能大小应该由组成其生产线的瓶颈工位确定。以缸盖线为例,一般就是缸盖座圈导管压机。

加工零件的形式也是重要的考虑因素。在此,还是以缸盖线为例,相同的座圈导管压机对于每缸4气门的缸盖和每缸2气门的缸盖的生产能力是不同的。

通常2工位自动线形式的单头座圈导管压机是此类机床中比较简单的。所谓单头是指压装进气和排气侧座圈导管分别只使用一套压头,有几个气门就要分几次压装。根据经验,单头座圈导管压机的节拍能力一般在110s左右,毛生产能力大约是每天3000个4气门的燃烧室。如果是生产4缸发动机的缸盖,算上80%的设备开动率,大约是每天600个缸盖。

按照生产纲领,我们就可以通过上述的简单计算大致确定出柔性CNC加工中心生产线模块的大小和数量:是采用规模较小的系统,需要增加产量时复制整个模块;还是采用规模的较大系统,需要增加产量时复制相应的CNC设备,而辅机则是一次投资到位。

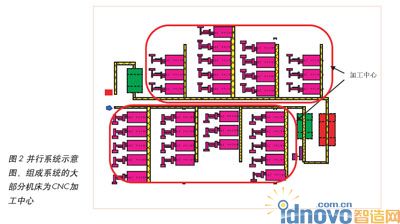

图2并行系统示意图,组成系统的机床大部分为加工中心。

柔性CNC加工系统的分类

目前,各汽车厂广泛应用的柔性CNC加工中心系统主要分为两种:规模相对较小的串行系统和规模相对较大的并行系统。

串行系统和并行系统的主要区别在于CNC加工中心在系统中的布置。组成串行系统的每台CNC加工中心的加工内容是由整条生产线的节拍所确定的,如果没有复线的话,每台CNC设备的设计节拍都是一致的,加工内容必须安排在节拍内完成。为了提高加工中心的利用率,通常在串行系统中的CNC加工中心的节拍规划得比系统中的辅机慢一半,而使用CNC设备的复线来补足生产能力。图1为年产25万顶置式双凸轮轴的缸盖生产线示意图,可以看到,CNC加工线分为A线和B线,分别由蓝和红两色圈示,所有加工中心的节拍是一致的。两线并联后再同中间的辅机串联成整条生产线。

串行系统是比较成熟的工艺规划模式,在北美和国内应用较多,其主要特点是:

□零件在生产线中的流向相对比较简单,通常只有A线和B线的区别;零件的差异性较小,便于质量管理和跟踪;

□由于节拍的延长,CNC加工中心的利用率较高;

□便于实现手动上下料;

□在单台CNC加工中心发生故障时还能维持部分生产;

□如要实现零件追溯,则追溯系统的投入相对较少,追溯方法简单。

组成并行系统的每台CNC加工中心的加工内容是由实际理想的加工步骤、定位夹紧方式等确定的,组成每道工序的加工中心的节拍并不完全相同。在确定每道工序的加工内容和节拍后,再根据整个生产线节拍的要求确定每道工序需要的CNC加工中心的数量。如图2所示,组成系统的大部分机床为CNC加工中心,有些工位可能是5台加工中心,有些可能只有3台,不同工位的加工中心的节拍是不同的。图2仅为示意图,为了尽可能多的安排加工内容,提高加工中心的利用率,其节拍应较长,实际串行系统的单个工位CNC加工中心数量不应少于5台。

并行系统的主要特点是:

□单台CNC设备的故障对系统的开动率影响很小;

□由于单台设备的节拍不受限制,故加工工艺过程设计相对完美,CNC加工中心的利用率很高,投资相对较少;

□生产时如果对某机床进行调试,对产量的影响较小;

□与串行系统相比,可以通过增加单台CNC加工中心实现扩能,系统分期投入的灵活性更大;

□便于随行托板的使用,进一步增加了生产的柔性;

□零件在生产线中的流向十分复杂,排列组合的可能性很多,增加了质量管理和跟踪的难度;

□手动上下料很难实现;

□零件追溯系统十分复杂。

近年来,随着微电子芯片和计算机技术的快速发展,扫除了零件追溯困难的障碍,使得并行系统越来越受到各汽车厂的青睐,特别是欧洲的厂商应用极多。

由于以上两种系统各有优缺点,因此,在规划时还要结合公司的实际情况、以往的经验以及产品的特性来决定选用何种系统。

需要注意的几点事项

完成了机加工系统的选择,接下去就要考虑系统组成的细节问题。根据以往经验,在搭建系统的过程中应注意以下几点事项:

1.重视生产线计算机模拟的使用。生产线模拟是指按照规划的工艺过程和生产线布置,利用现有的或类似的生产线实际运作的,如设备平均故障间隔(MTBF)、平均修复时间(MTTR)、换刀时间、检测时间、上下料时间等数据,用计算机软件进行产出模拟的过程。通过模拟,可以看出哪些是瓶颈工位,哪些地方需要增加物料缓冲。这些信息对生产线最终定稿无疑是十分重要的。

2.统一用于设备招标的规范(Specification)。使用统一的设备规范可以使公司在不同的项目中购买的设备具有很高的相似性,便于生产管理、人员培训以及日后生产线的改造或重新安排。

3.生产线尽量采用U型布置,便于人员和物料的安排和目视化管理。而最终生产线布置的确定还要基于厂房的实际情况、投资的大小以及模拟后的产量输出等因素综合考虑。

4.辅机工位以单线形式投资。如果辅机也有扩能要求,则在规划的开始阶段要预留空工位,其今后的扩能是通过增加工位或工装的方式得以实现。这点同装配线的规划比较类似,购买新的辅机以达到扩能的目的往往是不经济的。

5.有条件的话,将所有的工作区域安排在一个操作水平上,尽量避免机床与机床之间使用上下台阶或踏脚板。

6.机床所有的辅助设备和维修窗口安排在机床后部,尽可能地缩短机床彼此之间的间距,从而减少操作工的行走时间,缩短生产线的长度。

7.购买设备时要注意尽量避免使用供应商的专利技术或新开发的技术。

8.设备的选择要以其可靠性为主要依据,不要被装备供应商过多的新技术或出色的参数所迷惑。

需要强调的是,本文所讨论的问题只是从制造工程师的工作角度出发,着重分析了项目规划初期阶段需要注意的几点重要事项。实际上,项目规划离不开所有与项目有关的职能部门的支持与参与,例如生产、质量、物料、设备采购、零部件采购、国产化、IT等部门。只有在这些部门的共同努力下,项目才有可能得以成功地规划和顺利实施。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF