一、概述

Mastercam是集CAD/CAM于一体的软件,利用MasterCAM生成数控程序(NC 代码)一般有三个步骤:首先利用C A D 模块建立产品的二维、三维模型或是 导入其他软件绘制的图形;然后根据 产品的特点和材料选择适当的刀具和 加工方式,并设定加工参数,由C A M模 块生成刀具路径并校验;最后根据目 标机床数控系统的型号,选择适当的 后置处理文件(P S T文件),对包含刀 具路径数据的N C I文件进行处理,最终 生成加工零件的N C程序G代码,并传送 到数控机床进行数控加工,或是借助 其他的传输程序软件。

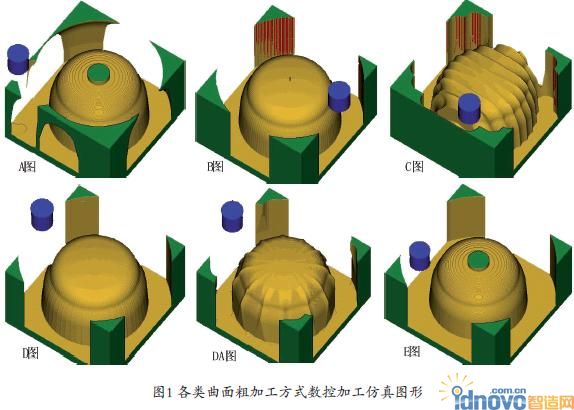

最新版本的Mastercam X有8种曲面 粗加工方式和11种精加工方式。

曲面粗加工方式包括:平行铣削parallel,产生每行相互平行的粗切削刀具路径,适合较平坦的曲面加工、放射状(radial,产生圆周形放射状粗切削刀具路径,适合圆形曲面加工)、投影加工(project,将存在的刀具路径或几何图形投影到曲面上产生粗切削刀具路径,常用于产品的装饰加工中)、曲面流线(flowline,顺着曲面流线方向产生粗切削刀具路径适合曲面流线非常明显的曲面加工)、等高外形(contour,围绕曲面外形产生逐层梯田状粗切削刀具路径,适合具有较大坡度的曲面加工)、残料加工(restmill,对前面加工操作留下的残料区域产生粗切削刀具路径,适合清除大刀加工 不到的凹槽和拐角区域)、挖槽加工(pocket,依曲面形状,于Z方向下降产生逐层梯田状粗切削刀具路径,适合复杂形状的曲面加工)以及插削下刀(plunge,产生逐层钻削刀具路径,用于工件材料宜采用钻削加工的场合)。曲面精加工方式包括:平行铣削(parallel,产生每行相互平行的精切削 刀具路径,适合大部分的曲面精加工)、陡斜面加工(parallelsteep,针对较陡斜面上的残料产生精切削刀具路径,适合较陡曲面的残料清除)、放射状(radial,产生圆周形放射状精切削刀具路径,适合圆形曲面加工)、投影加工(project,将存在的刀具路径或几何图形投影到曲面上产生精切削刀具路径,常用于产品的装饰加工中)、曲面流线(flowline,顺着曲面流线方向产生精切削刀具路径适合曲面流线非常明显的曲面加工)、等高外形(contour, 围绕曲面外形产生逐层梯田状精切削刀具路径,适合具有较大坡度的曲面加工)、浅平面加工(shallow,对坡度小 的曲面产生精切削刀具路径,常配合 等高外形加工方式加工)、交线清角(pencil,在曲面交角处产生精切削路径,适合曲面交角残料的清除)、残料清除(leftover,产生精切削路径以清除因前面加工刀具直径较大所残留的材料)、环绕等距(scallop,产生的精切削路径以等距离环绕加工曲面,刀路均 匀)以及混合加工(blend,在两个混合边界区域间产生精切削刀具路径,X以上版本才具有本加工)。

Mastercam的各种曲面加工方法各有特点,针对活塞内芯模具凸形曲面加工进行尝试,然后用Mastercam软件的仿真模块得到仿真图如图1示,再利用 Ncsentry软件测得加工参数,如表所示。通过仿真图形、加工参数比较,发现不同的曲面加工方法的加工特点不同。对复杂曲面进行加工时,特定的加 工区域对应一种最优曲面加工方面,我 们应采取措施将刀具规迹控制在特定的加工区域,实现优质、高效。

二、过程

1.设置刀具边界

刀具边界(t o o l c o n t a i n m e n t b o u n d a r i e s)是M a s t e m a m用来限制数 控加工过程中刀具运行轨迹范围的界 线。通常采用一个或几个无相互干涉 的封闭串连(chain)来定义刀具的切削范围,而刀具的切削范围又可以设置为在所选取封闭串连的内部(I n s i d e)、外部(Outside)或仅在封闭串连上3种情况。限制刀具边界的设置为:在加工参 数设置框的第二页即Surface parameters(曲面参数)页中的Tool containment(刀具边界设置)栏,按S e l e c t(选 择),再选择刀具边界线即可(应先在 绘图区绘制好要选定的刀具边界)。

2.设置干涉面

干涉面(check surfaces)是由用户 在所有加工对象面中选定的、不需要 进行本工序加工的面。Mastercam软件 在进行刀具路径计算时,自动按用户 预先设置的预留量(stock to leave)对 干涉面进行干涉检查,以保证在整个 数控加工过程中对干涉面加以保护, 避免发生干涉。

干涉面的设置步骤为:在加工参 数设置框的Surface parameters(曲面 参数)页中选择Check surfaces/solid(干 涉面设置)栏,按Select(选择)选择干涉面,并在Stock to leave(设置预留量)处输入适当的预留量数值(≥0)。预留量数值越大,则表示数控加工过程中刀具离干涉面的距离越大。

3.添加辅助面和辅助线

为了实际加工的需要,编程者 自己可以创建加工对象中本来不存在 的面或线。例如:曲面轮廓采用“挖 槽”开粗,当提示选取加工范围“选 取串联”时,选取事先创建的大于外 形轮廓的辅助封闭线。这样会避免粗 加工后在工件轮廓边缘产生毛刺。在 Mastercam生成刀具路径时,会对这些 面或线加以计算,从而可以得到边界 超过毛坯轮廓的刀具轨迹。

4.通过设置加工参数实现刀具轨迹 区域控制

在浅平面加工时,在加工参数设 置框的“浅平面精加工参数”栏中,填 入“起始倾斜角度”和“结束倾斜角 度”来定义加工区域。在陡斜面加工 时,在“陡斜面精加工参数”栏中填入“起始倾斜角度”和“结束倾斜角度” 来定义加工区域,也可以选中“限定深 度”,然后定义加工时的最高位置和最 低位置(也可以直接在图形上选取),就 可以限制刀具轨迹的范围。能针对表面 要求采用最有效的加工方法,提高加工 质量和加工效率。

5.对已形成的刀轨进行修剪

先在绘图区绘制一条能避免发生 干涉的封闭曲线(如:当工件安装在工 作台上发现原刀具轨迹与压板发生干涉 时,做一个能避开工件装夹压板的封闭 曲线,注意该修剪曲线是以刀具中心移动轨迹为准,应考虑刀具半径的影响),点击主菜单中的“刀具路径”, 然后依次选择“下一页”→“路径修 剪”,在绘图区中选取事先绘制的封闭曲线,点选“执行”,鼠标左键在刀具路径要保留的区域内点取一点,在对话框中选中“确定”。则刀具轨迹只保留封闭曲线内或外的部分(由上步骤中选 取点所在区域决定)。

实际加工验证:采用上述措施控制加工区域,采用多种曲面加工方法组合加工,可提高加工效率如图2所示。

活塞内芯模具凸形曲面加工原来需要13 小时39分40秒,采用新加工方案后实 际加工时间为4小时55分7秒,只占原 加工时间的36%,且表面质量和尺寸精 度都达到要求。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF