一、前言

手板是在没有开模具的前提下,根据产品外观图样或结构图样先做出 的一个或几个、用来检查外观或结构合理性的功能样板。随着社会竞争的 日益激烈,手板的制作在产品开发过 程中的地位越来越重要。

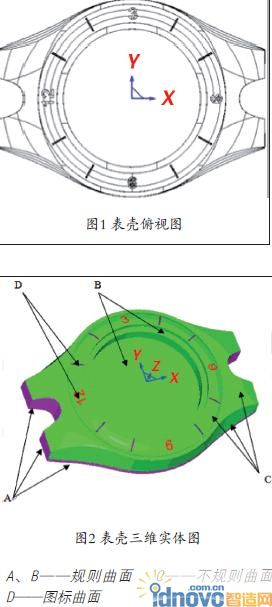

早期的手板因为受到各种条件 的限制,大部分工作都是用手工完成的,使得做出的手板工期长且很难达 到外观和结构图样的尺寸要求。随着数控技术的快速发展,快速成型CNC手板制作成为可能。而且近几年CNC雕刻机在国内开始得到应用,它的产品和市场发展很快,尤其是近两三年,CNC雕刻机不仅在传统的雕刻应用领域———广告标识制作业占据了举足 轻重的地位,同时也以精细和快速的优势,越来越深入了诸多工业领域。特别在CNC雕刻机具有突出优势的小模具、小产品的加工上,已经获得了广泛的应用。为此,作者利用精雕机对一个表壳进行手板加工,其俯视图和三维实体图如图1、图2所示。

二、精雕CNC雕刻系统的组成

计算机数控雕刻技术(简称CNC雕刻技术)是传统雕刻技术与现代数控技术结合的产物,它秉承了传统雕刻精细轻巧、灵活自如的操作特点,同 时利用了传统数控加工中的自动化技术。CNC雕刻机是集计算机辅助设计技术(CAD技术)、计算机辅助制造技术(CAM技术)、数控技术(NC技术)和精密制造技术于一体的先进数控加工设备。与传统的数控加工相比,CNC雕刻具有如下特点:

◎C N C雕刻的加工对象具有尺寸小、形态复杂以及成品要求精细等特点;

◎CNC雕刻的工艺特点是使用小刀具进行加工;

◎CNC雕刻产品的尺寸精度高,产品一致性好。

CNC雕刻采用的是一种高转速、小进给和快走刀的高速铣削加工方式。

本文所涉及的精雕CNC雕刻系统,是一套以精雕CNC雕刻机和JDPaint软件为核心的专业雕刻系统。

精雕CNC雕刻机与数控铣床、加工中心工作原理是相同的,都是CNC由计算机数字程序控制机床各个部件运行。从表面上看,三者之间的差别、机床配置方面的不同之处是:加工中心有刀库,一个工件装卡好后,多把刀具一次性加工完成;精雕CNC雕刻机和数控铣床没有刀库,每把刀具加工完成后,都必须手动换刀再继续加工。机床控制系统的差异:它们的控 制系统的功能相似,但是因为由不同 的厂家开发,控制系统的操作方法和 具体的功能会有一定的差异。这些差异对机床的性能差别不会起到决定性作用。

决定机床性能差异的关键要从具体的细节方面来看,数控铣床和加工中心主轴都比较大,但转速比较低, 一般机床最高转速最高为6000rpm,少数高速机的转速能到10000rpm以 上。但功率比较大,主轴输出扭矩比较大,适合直径比较大的刀具。精雕CNC雕刻机主轴转速按不同大 小主轴来分,主轴外径为48、功率180w的转速范围为10000~40000rpm,主轴外径为62、功率370w的 转速范围为10000~24000rpm,主轴外径为80、功率1200w的转速范围为6000~20000rpm,主轴外径为100、功率3000w的转速范围为3000~16000rpm,主轴外径为120、功率4000w的转速范围为2100~15000rpm。转速比较高,主轴输出扭矩相对比较小,适合底直径为10~0.05mm刀具加工。因主轴转速高、刀具小,所以加工的工件比较细致,表面光洁度高。另外,数控铣床、加工中心床体比较大,运动部件也相应比较大,重量比较重,运动起来后加速比较慢,对加工大工件来说比较合适。精雕CNC雕刻机床体相对较小,运动部件小、质量轻,便于快速转向、掉头,加工小工件时平均加工速度会比较高。

因此,精雕CNC雕刻机适合使用中小刀具,加工中小型工件,细节部位加工精细,表面光洁度高;数控铣床、加工中心适合使用比较大的刀具,加工大型一点的工件,由于其主轴转速低,使用刀具大,加工表面光 洁度相对雕刻机要低,而且细小部位 加工不到位。而这些加工不到位和光洁度比较差的情况,还可以由雕刻机 来帮助完成,减少后期的处理量。精 雕CNC雕刻机和数控铣床、加工中心各有所长各有所短,对于工件加工,尤其模具加工,两者都是必不可少的加 工工具。

JDPaint软件为精雕CNC雕刻系统提供了完备的CAD/CAM功能。在CAD方面:JDPaint软件具有平面设计、曲面造型和艺术浮雕曲面造型等功能,同时也提供了与UG、Pro/ENGINEER、MasterCAM和AutoCAD等软件的文件接口。在CAM方面:JDPaint软件提供了丰富的工艺控制和刀具路径优化功能,并以独特的“等量切削”方法 实现了多种CNC雕刻工艺的高速铣削(HSM),更好地解决了小刀具的加工效率问题,提高了产品的加工精度和加工速度。

三、表壳手板的加工方案

1.曲面特点及技术要求

(1)曲面特点 如图1、图2所示,曲面的外形尺寸为33.0mm×24.5mm×6.77mm。图2中 A、B处的表壳外轮廓曲面和一个凹槽 台阶曲面为规则的曲面,这种曲面可 以选用二维加工的方法进行精加工。 图2中C处表的两侧面和上表面是有一 定斜度的不规则曲面,且这些曲面中 既有浅平面又有陡峭面,这种曲面适 合选用三维加工(曲面精雕刻)的方 法进行加工。图2中D处的数字图标所 在的上表面为不规则曲面,所以上表 面上的数字图标需要选用投影加工的 方法进行加工。

(2)加工手板的技术要求

◎所有表面粗糙度要求R a1.6;

◎工件表面无缺陷,圆角部位无 残料;

◎ 凹槽曲面的最小圆角为R 0.4mm;

◎数字图标要求深0.6mm,最小槽宽0.22mm,最小圆角为R0.1mm。

2.加工手板的工艺分析

◎材料:铝合金。毛坯尺寸:25mm×25mm×42mm。

◎刀具材料:根据加工材料,选 择YT15的硬质合金刀具。

◎设备:精雕CNC雕刻机,型号为 JDPMS-G。

◎工艺分析及刀具选择:对于同 一个零件,可能在不同的部位需要不同的走刀方式,对于零件两个面之间 的衔接部分,还需要用专门的清根刀 路。此外,还要合理选择刀具,优化走刀路径,减少提刀、空刀及不必要 的重覆路径,在改善加工质量的同时 提高加工效率。

表壳手板加工的整体思路是先进 行三维整体开粗,然后进行三维精加 工和二维精加工,最后是投影加工, 具体分析如下。

◎三维加工:采用JDPaint软件中 曲面雕刻组的“分层区域粗雕刻”进行整体开粗,并且用“曲面精雕刻” 精加工图2中C处的三处不规则曲面。

“分层区域粗雕刻”需要尽可能多地去除残料,要求刀具有足够的强度。 根据精雕机主轴所配夹头情况,选择 φ 3.175的平底刀进行粗加工。“曲面 精雕刻”要求达到产品的尺寸精度和 表面精度,同时兼顾效率,选择刀具 时要考虑刀具强度以及是否会留有残 料或过切,因此选择φ 3.175的球头刀 半精加工曲面,选择φ 2mm的球头刀精 加工曲面。

◎二维加工:在数控加工中, 二维加工的走刀方式简单,加工效率远远大于三维加工。因此,分别采用JDPaint软件中“区域粗雕刻”和“轮 廓切割”的二维加工方法精加工图2中A处的外形轮廓曲面、分模面与图2中B处的台阶凹槽曲面。进行“区域粗雕刻”时,为了保证凹槽曲面的最小圆角R0.4mm,选择φ2mm的平底刀。

◎投影加工:因图2中D处数字图标的尺寸很小,所以在加工中心和数 控铣床上无法进行加工,且标准刀具中也不能提供用于加工槽宽0.22mm、最小圆角R0.1mm的刀具。因此,采用JDPaint软件中的“投影雕刻”,选择非标准刀具:锥度为15°、底直径为0.1mm的锥度平底刀进行加工。

3.加工难点分析

基于上述工艺分析及曲面特点 和加工的技术要求,加工表壳的手板 存在两大难点:一是曲面精雕刻的方 法,二是投影雕刻的非标准刀具。

(1)曲面精雕刻问题

图2 中C所示的三处不规则曲面 中,既有浅平面又有陡斜面存在。精雕刻在保证浅平面与陡斜面加工精度的 同时还要兼顾效率。因此,合理选择精 雕刻方法至关重要。根据J D P a i n t软件 提供的6种曲面精雕刻方法,针对浅平 面与陡斜面的加工问题,编制刀具路径 时大多采用以下几种方法。

◎平行铣削+陡斜面加工:平行铣 削加工采用X 、Y 方向的最大间距来控制 刀具路径的细密程度,由于陡斜面的坡 度很陡,同样的切削间距,在陡斜面上 形成的刀痕要比在平面或平坦的曲面上大得多,使陡斜面的加工质量较差。因 此,一般在平行铣削加工之后添加陡斜 面加工刀路。但是,在陡斜面刀路的切 削方式设置上,若选择双向切削,则刀 具在沿Z 轴上升时由于刀具受力不均, 导致加工质量下降;若选择单向切削, 则刀具路径中提刀路径过多,严重影响 加工效率。

◎等高外形+浅平面加工:等高外形加工是用最大Z轴进给量控制刀具路 径的疏密程度,在比较平坦的表面上,Z轴下降相同的距离要比陡峭表面的路径间距大得多,无法保证浅平面的表面加工质量,因此在编制刀路时大多在等高外形加工之后添加浅平面加工刀路。由于两个刀路在曲面的浅平面区域形成很多重叠刀路,致使浅平面刀路中出现很多空刀路,因此,这一方法加工效率较低。

◎环绕等距加工:环绕等距加工 是生成一组环绕工件曲面的刀具路径, 路径计算时间长,生成的N C文件大。

对于形状不规则的曲面,在路径转向地方的路径间距大于其他位置的路径间 距,会在工件表面形成刀具路径转折的 刀痕,影响加工质量。

以上三种加工方法均存在工件局 部表面达不到加工质量要求或加工效 率低的缺陷。根据曲面特点及J D P a i n t 精雕刻刀路特点,可采取角度分区域 加工,即将浅平面与陡斜面分开加工。 当曲面与水平面夹角小于45°时,默 认该曲面为平坦曲面选择平行刀路或环绕刀路加工。当曲面与水平面夹角大于45°时,默认该曲面为陡峭曲面选择等高外形加工。表壳不规则曲面中上部分平坦,下部分陡峭,可用角度分区的 方法确定平行铣削与等高外形的加工区 域。这种加工方法与前面所述三种方法比较,在加工参数选择相同的情况下, 加工质量好、加工效率高。

(2)投影雕刻问题

图2中D处的数字图标尺寸小,且投影表面为不规则曲面,无法直接进行加工。因此,要加工出满足深度、槽宽和最小圆角半径要求的数字图标,需要选用非标准刀具:锥度为15°、底直径为0.1mm的锥度平底刀,采用JDPaint投影雕刻组的“投影雕刻”进行加工。在进行投影雕刻时,需要先提取数字图标 的轮廓曲线设置一个“区域粗雕刻”路 径,然后将“区域粗雕刻”路径投影到上表面上。在加工过程中,因为所用刀具为非标准刀具,需要参照《锥度平底 刀的磨制方法》磨制一把锥度为15°、底直径为0.1mm的锥度平底刀。磨制的锥刀是否准确直接影响数字图标的加工效果,因此,投影雕刻中锥度平底刀的磨制是手板加工中的另一难点。

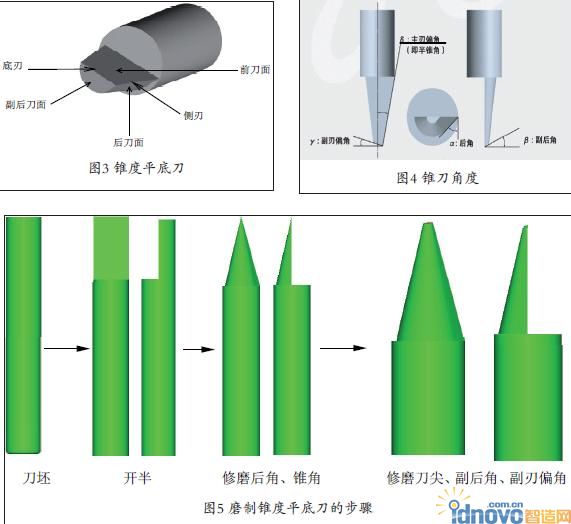

◎认识锥度平底刀:锥刀的三个 刀面和两个刀刃——锥刀的端部包括前刀面、后刀面和副后刀面;锥刀有两个切削刃,分别是底刃和侧刃;底刃用于 切削底面,侧刃用于切削侧面,如图3 所示。锥刀角度:锥刀有四个角度,即锥角、后角、副后角和副刃偏角,如图4所示。

◎磨制锥度平底刀的步骤分为三个部分:开半径;磨制后角和锥角;点尖(得到刀具底直径、副后角和副刃偏 角)。整个过程,如图5所示。

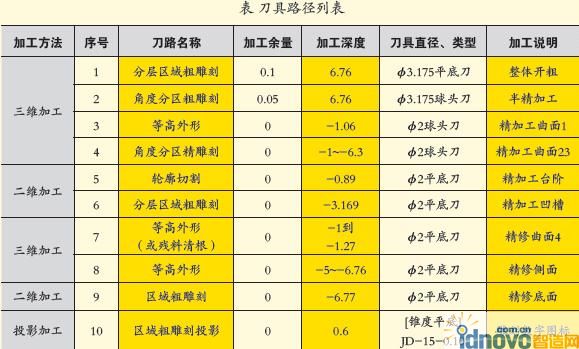

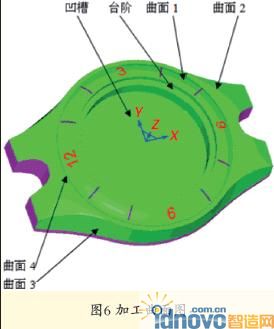

四、编制刀具路径

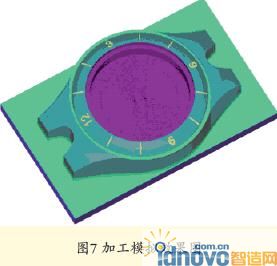

基于以上曲面特点、技术要求、加工工艺及加工难点的分析,用JDPaint软件编制了以下刀具路径,如表所示。各加工曲面的位置,如图6 所示。将编制好的刀具路径,用JDPaint软件的加工模拟功能进行加工模拟,其结果如图7所示。加工模拟及实体切削验证后,通过JDPaint 软件输出的刀路文件即可在精雕机床上实现表壳手板的加工。

五、结束语

通过对表壳曲面特点及技术要求的分析,制订了采用精雕机床加工表壳手板的加工工艺。在分析加工工艺的基础上,指出加工过程中涉及的两个 加 工 难 点 —— 曲 面 精 雕 刻 的 方 法 与 投 影雕刻的非标准刀具。在比较常用的精雕刻方法后,采用角度分区的不规则曲面精雕刻方法能避免空刀路的产 生,在保证表面加工质量的同时有效地提高了加工效率。在加工尺寸要求很高的数字图标过程中,充分利用了精雕机床的小刀具加工特点,采用非标准刀具进行投影雕刻完成手板的精细部分加工。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF