1引言

快速成型技术(rapid prototyping manufacturing,RPM)是20世纪80年代后期发展起来的一项先进制造技术。其可以直接根据产品设计数据,快速制造出新产品的样件、模具或模型,大大缩短了加工周期并降低了产品研制的成本,对促进企业产品创新、提高产品竞争力有积极的推动作用。

RPM技术经过十几年的发展,设备和材料两方面都取得了长足的进步。但总体来讲该技术目前还存在一些问题,例如设备昂贵、材料选择还有局限性等,都阻碍了该技术及其系统在国内的推广和使用。

目前,陶瓷材料的直接成型已经成为快速成型技术的研究热点和重要发展方向之一。可用于陶瓷零件的快速成型机主要有:叠层成型机、光敏固化成型机、激光烧结成型机、熔融堆积成型机、喷墨打印成型机。激光成型设备造价偏高,而喷墨打印和熔融堆积成型设备对陶瓷浆料的流动性和制件质量具有双重要求,不易控制。王秀峰等提出了层合速凝成型陶瓷零件的技术。以该技术为基础,结合层合实体成型和熔融堆积成型的特点,设计出一种新的陶瓷零件快速成型设备,满足陶瓷浆料和石蜡的特性,可达到成本低廉、材料来源广泛、制件性能较好的目的。

2 组成与工作原理

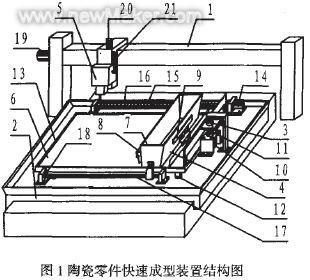

本机由机架1、工作台水平运动装置2、铺料台升降装置3、铺料系统4、刻料系统5和计算机控制系统组成。结构如图1所示。

工作前,铺料平台上升到一定高度,在盛料仓中分别盛入陶瓷浆料和石蜡,盖好料斗外壳上端开口,以防止石蜡挥发。在有凸形边缘的铺料台里预铺一层石蜡,待凝固后铺料系统开始工作。首先铺料系统沿x方向铺一层石蜡,此时陶瓷浆料仓下料口闭合,石蜡仓下料口打开。当料斗至另一端时,接近开关发出信号,控制料斗停止运动。接着料斗返回起始位置,返回过程中料斗下料口全部闭合,待接近起始位置时另一接近开关发出信号,料斗停止。由计算机发出指令控制刻刀在石蜡板上刻出零件截面形状,由吹风装置吹走石蜡屑,清洁镂空部分。刻料时由计算机按照对实体模型分层编制出的程序控制铺料平台的水平运动和刻刀的运动。刻完后由计算机控制刻刀复位,发出铺陶瓷浆料的指令,步骤与铺石蜡步骤相同,此时陶瓷浆料仓下料口打开,石蜡仓下料口关闭。在铺料过程中,刮板起到刮平层面和使陶瓷浆料充分填平的作用。在刮平过程中,须控制刮板底的高度始终保持在所铺石蜡层上表面以下0.1-0.5mm,以充分刮去石蜡表层多余的陶瓷浆料,以避免形成陶瓷夹层影响制件的质量。刮平陶瓷浆料层后,由步进电机驱动使铺料平台下降0.1-2 mm,重复上述操作步骤,多次叠层之后形成实体。最后取出实体,进行排蜡和烧结,即可得到陶瓷零件。

3 主要结构说明

3.1 工作台水平运动装置

工作台水平移动装置2由步进电机带动丝杠导轨机构实现,台面上安装铺料系统。

3.2 铺料系统

铺料系统在工作台之上,由铺料台6、料斗7、刮平装置8,加热装置9及搅拌装置(如图2、图3)组成。铺料台6由滚珠丝杠11和位于平台四角的四根导轨12支撑,由步进电机10驱动,实现竖直方向的运动。工作台水平运动装置2由控制Y向运动的步进电机驱动滚珠丝杠导轨实现。为了避免底层石蜡在刮料时由于受刮板切向力作用而与铺料台面发生滑移,将铺料台边缘设计成凸形13,铺料前先将铺料台里铺满石蜡,待凝固后再开始铺第一层石蜡,利用石蜡自身结合力强的特点解决这一问题。为了充分利用竖直方向的空间,使该装置工作时在竖直方向可以适合各种高度的主轴而不与刻料系统发生碰撞,将驱动铺料台Y向运动的步进电机和丝杠偏置安装。为了使刮料时浆料不产生堆积,将铺料平台有挡板的一侧镂空。如图1所示。铺料系统通过步进电机14带动丝杠15导轨16和17实现x向运动。导轨两端分别装有接近开关(图1中18),控制料斗的最大行程。

1 搅拌电机 2 搅拌主动齿轮

3.2.1 料斗

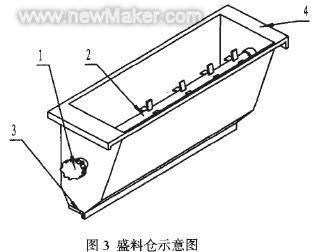

料斗由料斗外壳、盛料仓、刮平装置和加热装置组成如图2所示。搅拌装置由电机1带动齿轮2转动,使之与图3中的齿轮1啮合,带动搅拌辊2转动,实现搅拌运动,使浆料保持均匀,不发生沉淀。

1 搅拌从动齿轮 2搅拌辊 3 下料口 4 外延挂钩

如图3所示。盛料仓的下料口3为活页式,由电磁继电器控制其开合。铺料时,相应的盛料仓下料口打开,另一盛料仓下料口闭合。盛料仓通过两端外延挂钩4卡挂在料斗外壳壁上的凹槽处。石蜡仓结构与陶瓷浆料仓相同。

3.2.2 料斗外壳

料斗外壳两侧装有刮平装置(图1中8),在每次铺料完成后刮平铺料层,去除余料并填实镂空部分。为保证浆料的流动性,在料斗外壳装有加热板(图1中9)持续加热,使料斗及刮板的温度保持在石蜡的熔融温度,可使刮板在刮料过程中尽可能少发生粘连带料现象,从而保证刮板的清洁和铺料层的平整。

3.3 刻料系统

刻料系统由主轴、刻刀和刻刀水平及竖直运动装置构成。如图1所示。刻刀通过主轴的旋转完成刻料过程,刻刀的水平运动由步进电机19带动机身内的滚珠丝杠导轨机构实现,竖直运动由步进电机20带动滚珠丝杠导轨机构实现,弹簧21起辅助限位作用。

3.4 计算机控制系统

快速成型系统主要分为数据处理和成型执行两大部分。数据处理部分完成由三维CAD模型加工轨迹的离散过程,由高性能计算机处理。成型执行部分根据离散化后的信息加工过程的执行和控制,由数控RPM设备来完成。

计算机控制系统主要实现以下功能:(1)由CAD模型生成符合快速成型工艺特色的CNC信息;(2)将获得的CNC信息传给执行机构,触发信号由下层机提供;(3)对成型情况进行监控并进行运动参数的反馈,必要时对快速成型设备的运动状态进行干涉;(4)实现人机交互,提供真实感的零件三维CAD模型显示和CNC轨迹信息实时显示;(5)提供各种可选的加工参数,满足不同的材料和加工工艺的要求。

成型的执行为电气运动控制,它一方面按照预定的顺序与主机相互触发,实现CNC信息和运动参数的接受,控制RPM成型运动,一方面响应主机传输的控制命令,对运动状态进行控制。

4 整机的特点

(1) 结合了熔融堆积成型和层合实体成型设备的特点,并在此基础上作以改进,针对目前快速成型设备昂贵、成本较高的现状,该设备及成型工艺成本低廉,易于普及;

(2) 针对石蜡和陶瓷材料的特性,在料斗中加人了加热及搅拌装置,专用于陶瓷零件的快速成型;

(3) 成型精度较高,成型件可获得良好的质量和性能;

(4) 构造简单,易于维护和修理。

5 技术性能指标及适用范围

5.1 技术性能指标

(1) 料斗铺料时的水平进给速度为4-6mm/s;

(2) 每铺完一层料,铺料台下降的高度为0.1-2mm/s;

(3) 石蜡层的凝固时间为30s;

(4) 加热板的温度控制在95℃一100℃恒温。

5.2 适用范围

该装置适用于以陶瓷浆料为成型材料,石蜡为支撑材料及粘结剂的快速成型制造,也可用于以其他浆料及热粘结剂为原料的快速成型工艺。

6 结语

陶瓷零件快速成型技术目前尚处于起步阶段,适用于陶瓷零件快速成型的专用设备并不多见。本设计提出了一种新的陶瓷零件快速成型设备,可以满足设备及工艺成本低廉,制件质量较好、强度较高的性能要求,是陶瓷零件快速制造领域设备研究的一个新思路,并具有较好的应用及推广价值。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF