当前模具汽车面临的重要问题就是效率和质量,由于市场新车型推出速度的加快,汽车模具企业不仅仅是要生产模具,产能要求也成为现阶段汽车覆盖件模具企业凸显的矛盾,解决这些矛盾的关键是技术、技术创新和观念创新。

我公司针对模具设计制造方面存在的这些问题和用户需求进行了大量的研究工作,积累了丰富的实际应用经验,可以帮助模具行业用户解决实际问题。

铸件毛坯扫描提高编程的安全性和加工效率

在铸件毛坯扫描中,技术需求对软件提出了更高的要求:对扫描或照相点云的对齐、余量分布调整以及缺陷分析等;编程过程需要对刀具刀杆和夹持分别设置不同的碰撞余量,根据余量大小的速度优化,确保刀具和设备在铸件毛坯余量不均的情况下高效加工,同时保障设备和刀具等的安全;软件可以做到5轴加工的碰撞干涉检查。以下是使用COPYCAD进行的实际零件应用,从数据采集和大型铸造模型的逆向毛坯处理仅需2h左右即可完成。

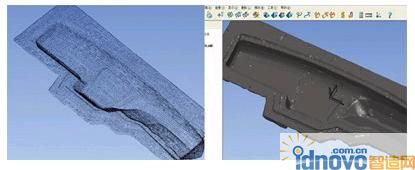

首先通过照相设备或手持数据采集设备采集点云数据,然后把大量的点云数据输入到COPYCAD产品模块,该模块可以在大约15min内处理200万点数据,快速完成毛坯逆向工作(见图1)。

图1 从扫描点云到数字化毛坯

然后把在自由状态下采集的数据通过点云自动对齐模块进行自适应对齐,以匹配数控编程坐标系,并进行毛坯和实际加工模型的余量分配状况分析,以及刀具加工过程中和毛坯之间的碰撞关系进行分析,能够有效地提高设备的运转效率和降低刀具成本,并避免可能产生的设备碰撞事故,有利于高效产能的实现。

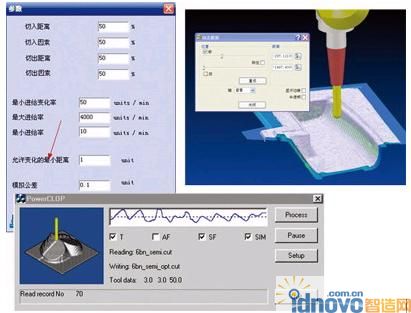

了解余量状况信息后,我们需要使用这些条件进行实际加工过程的速度优化。DELCAM PowerMILL能够根据余量大小进行碰撞避让及自动优化切削速度,基于DELCAM PowerMILL余量模型碰撞干涉功能,确保无人职守加工能够顺利进行(见图2)。

图2 基于DELCAM的余量模型碰撞干涉功能,确保无人职守加工

精加工模面扫描和在机检测的数字化研合

通过照相或扫描手段获取模具制模的成形数据,根据点云数据和理论CAD模型进行“条件”对比,获取偏差数据。这一过程不需要实际的冲压、研合,通过数字化技术进行分析和处理。结合DELCAM的数控机床在线质量控制系统(DELCAM OMV),或者也可以使用DELCAM PowerINSPECT进行数字化研合,而不需购买极其昂贵的数字化研合系统,就能在DELCAM测量分析系统中完成模型对齐和公差分析。具体步骤如下:

1.读入CAD模型,然后读入任何格式的点数据模型(照相、扫描、硬测头等),软件同时处理大量点云。

2.通过一键自动对齐自适应最佳拟合理论CAD模型和模具扫描点云,并可采用汽车行业的RPS功能进行调整。

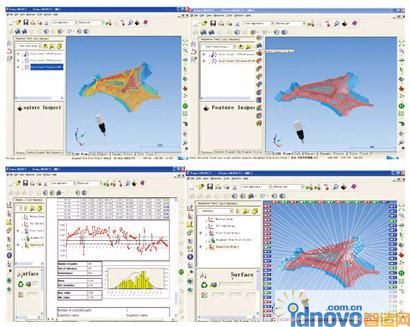

3.全局分析模具点云和CAD模型误差,根据五色点云充分分析误差状况,提供相关数据给数控加工、工艺人员、钳工装配人员,快速确定进一步的工艺方案,同时可以通过虚拟手段预知冲压模具研合情况,为大幅度减少试模周期具备积极意义,图3所示为多种误差分析和表达方式。

图3 多种误差分析和表达方式

4.“在机检测”(OMV)解决方案是一种在数控加工机床上使用的、用于自动化测量自由曲面和几何体的离线编程软件系统。采用在机检测,制造企业用户可方便地在初加工、半精加工等阶段就很好地控制产品精度,在加工过程中,当零件没有被从数控机床上卸下之前,做出制造过程中是否继续、是否返工等的“英明”决定。通过在加工的每一个阶段监测被加工零件的质量,从而可节省大量的加工时间。它能够尽早地发现加工中出现的任何误差,并尽快地将其修正,从而极大地降低成本。该系统可以输出多种形式的和理论CAD模型对比的数据报告,针对研合检测配合面即可。

制件高效测量和分析自动化

1.根据经验数据或者仿真系统数据获取覆盖件弹性变形趋势线,在模具制造之前根据经验数据对零件可能的变化趋势进行“矫枉过正”,等模具制造完成压件弹性回变后达到设计要求,此方式的几何调整可以采用DELCAM PowerSHAPE的模仿变形功能,定义影响区域,给定变形条件而进行几何调整(见图4)。

图4 基于仿真系统弹性回变几何调整功能

DELCAM PowerSHAPE不具备弹性回变的分析功能,能够根据其他仿真软件数据或者经验数据进行给定变形条件。

2.该功能同时也可以使用在工艺补充调整,及在进行冲压仿真时快速修改工艺而进行分析,避免重复造型。如图5所示,修改深色线区域的拔模角度,传统模式一定是通过重新造型完成,大量耗费时间,而采用全局模仿变形功能,可以瞬间快速完成。

图5 要修改沿深色线区域的拔模角度

3.对通过冲压分析后发现的缺陷区域进行快速模型工艺处理,无须重新造型,仅需返回工艺设计人员或部门,通过模仿变形功能对工件进行快速修改,然后再分析,过程可以多次反复,此工具可以快速处理问题区域工艺缺陷,快速调整模型。

精加工模面扫描到二次数控加工

使用PowerSHAPE的模仿变形功能可根据扫描数据和CAD模型对比分析出变形曲线进行模仿变形,然后进行二次数控加工,具体实施难度可能会比较大,从而增加制模周期。此方法产生的原因主要是当前在分析领域不能很好地解决覆盖件制件翘区变形的分析,往往需要根据企业长期积累的经验进行处理。

参数化模具结构设计、一键式结构面编程

这个过程通常要耗费很多的时间。为了实现快速工艺补充和标准件设计,PowerSHAPE开发了专业的覆盖件模具设计模块。这款软件容易掌握应用技巧,只需大约3~5天的培训,操作人员即可承担模具设计和快速工艺补充等工作。这不仅使得工艺补充和模具标准件设计可以在一天内完成,同时也使得无纸化制造成为可能。

无人化高效加工

数控加工车间无人职守加工,是业界所追求的一个较高层次阶段,一汽模具公司在两年前基于PowerMILL就已实施完成覆盖件数控加工车间的无人职守加工、刀具寿命管理以及数控编程安全规范等。基于编程规范的建立,实现基于PowerMILL平台的汽车覆盖件制造知识库积累,最大限度地减少了人为错误。无人化数控加工,DELCAM PowerMILL有其优势,同时也是DELCAM公司的旗舰产品,产品经过这些年的发展,又有很大的提高,并且专注在CAM领域发展,同时在覆盖件模具设计领域有一定的专长。

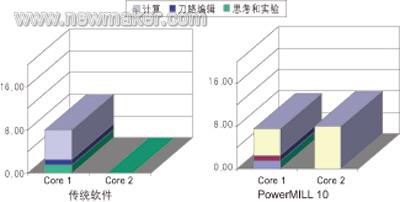

多线程技术和后台运算技术

汽车模具企业注重效率和成本,新版本的PowerMILL10.0能够与新的计算机技术有更好地结合,采用多线程计算、多CPU并支持后台运算,更加有效地提高了编程效率和加工效率,在汽车覆盖件、内饰件等大型模具产品设计制造领域有很强的优势(见图6)。

图6 支持更大内存、系统后台运算及系统管理

假如采用一个不具备多线程和后台运算的传统软件,编程人员一天8h内可以生成5.5h的刀具路径,时间包括思考、实验和后处理。如果计算机具备多线程计算能力,那么当计算机计算的同时,编程人员仍然可以进行工作,多线程可以保证更快的计算速度和更高精度的计算。这种计算机能力的提升,软件可以在安全性、刀具路径优化方面做的更加优秀,优化的路径结合机床运动性能,最大限度地减少速度损失,可以让数控机床的加工效率提高15%以上。

结语

综合上述,在汽车模具发展的不同阶段,采用更先进的技术有效提高产能,解决企业发展到一定程度的瓶颈问题显得至关重要。同时在覆盖件模具制造行业砍掉落后产能,考察和采用能够提高数控加工效率和质量的新技术,也是企业迟早要做的事情。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF