节约资源,是全社会共同的职责,降低重量,是汽车人努力的方向,节约成本,是造车人追求利润的重要手段之一。整车性能卓越,当然离不开优秀的零部件,但是对于好东西应有更为广阔的市场而言,该载重车的市场份额还不够大,降低整车价格,是市场能够接受的唯一途径。对我们零部件厂家而言,必须无条件接受总成的降价,整车的市场就是我们零部件的市场。因此降低零部件的成本成为我们零部件厂商的唯一出路。该载重车车身悬架中,精铸件的价值份额占据了40%左右,降低精铸件的成本,也能够为该载重车车身悬架总成成本的降低提供较大的空间。根据精铸件可塑性较大的结构特点,精铸件可优化空间较大,因而,优化车身悬架精铸件的结构,降低精铸件的重量,不仅能够有效降低车身悬置总成的成本,节约资源,而且为整车重量的降低做出贡献。

1、现生产情况说明

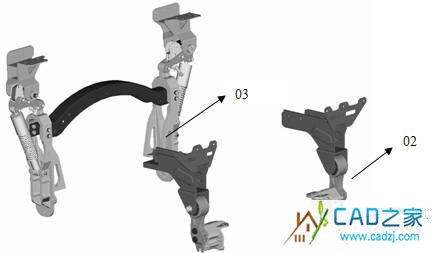

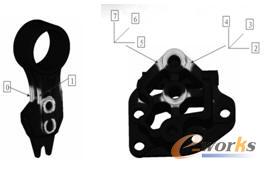

某载重车车身悬架中,前悬左右翻转支架和前悬下支撑以及后悬下支架均为精密铸造结构,其中,前悬左右翻转支架分别和前悬下支撑连接,后悬下支架左右各有一件,所有精铸件共同作为驾驶室的支撑元件,承担驾驶室在运动过程中产生的竖直、前后及左右等不同方向的冲击。图1所示为精铸件在车身悬置系统中的布置结构,这些精铸件的基本信息如表1所示。

图1某车身悬架精铸件分布示意图

其中,01——左右翻转支架;02——前悬下支撑;03——后悬下支架

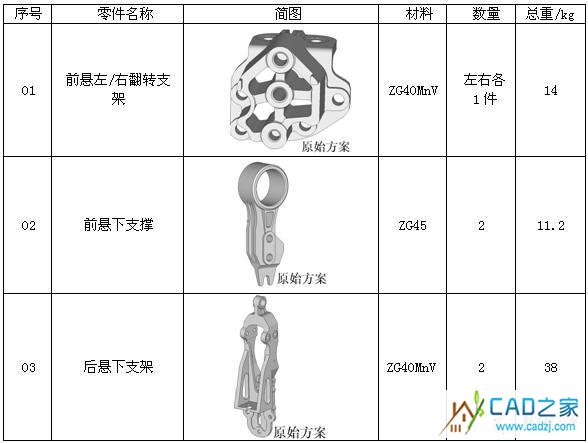

表1某载重车车身悬架现生产精铸件基本信息表

从表1可以看出,前悬左右翻转支架为蜂窝状结构,中间部位铸造性能较差,容易产生缩孔缺陷,正面的两个小定位凸台铸造过程中容易歪斜产生废品。前悬下支撑通过两个螺栓孔与左右翻转支架连接,前悬下支撑下端的U型叉部位是与左右翻转支架下端螺纹孔装配定位用工艺装置,防止前悬下支撑装配歪斜。后悬下支架单件达到19公斤,超出了手工批量作业搬运15公斤的极限,使工人劳动强度过大。每套悬置系统中,这些精铸件总重为63.2公斤,占一套悬置系统的55%。

2、精铸件结构优化

由于现生产的产品,均是批量装车零件,结构优化的前提是不影响零部件在主机厂的装配连接,不改变零部件的装配状态,基本不改变零部件的加工状态,同时确保在相同工况下,优化结构的应力水平不高于现有结构,同时优化前后的零件必须经过静压对比试验和装车试验,确保万无一失的情况下,方能确定最终的优化结构。

左右翻转支架和前悬下支撑均由我厂提供,在主机厂进行装配,从减少主机厂分装时间,提升总装效率的角度出发,我们建议将左右翻转支架与前悬下支撑由我厂装配,形成一个工艺合件进行总成供货,减少了总装工作量的同时,我们也可以通过装配工装定位,确保前悬下支撑与翻转支架的垂直位置,因而前悬下支撑上的U型叉和翻转支架上的螺纹定位孔就可以取消,同时翻转支架上的两个定位凸台也可以取消,既能降低重量,改善铸造工艺性能,降低铸造废品,同时还减少了切削加工的时间,提升了零件的加工效率。

根据后悬下支架的连接受力特点,将后悬下支架与大梁的连接部位进行了优化,特别是上俯面加强筋的布置,有效地节约了材料,但是零件的中部由于俯面筋的减弱必能导致强度下降,所以将俯面筋与零件侧壁形成一个整体,使零件呈H型结构,使零件中部的强度得到较大的提升。另外,零件上端连接板的支点与后悬横梁间的结构造型也采用了更强的三角支撑结构。

精铸件优化后的结构信息如表2所示。

表2精铸件优化结构信息表

从表2可以看出,优化后的左右翻转支架结构简洁,铸造工艺性能良好,在材料不变的前提下,单件重量下降了1.5公斤,前悬下支撑单件重量下降了0.5公斤,而后悬下支架单件重量更是下降了5公斤,达到了零件手工搬动可以接受的15公斤范围以内,并且优化后的后悬下支架外形呈流线结构,更为美观。优化后的精铸结构,材料没有变化,装配连接尺寸没有变化,加工定位基准没有压紧基准改动极少,优化后的精铸件总重为49.2公斤,每套悬置系统减重14公斤。#p#分页标题#e#

3、CAE应力分析

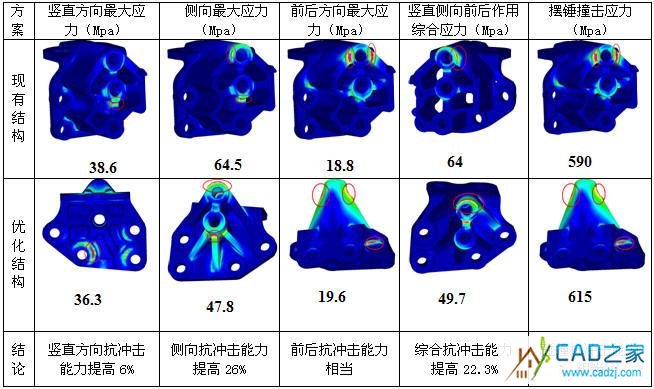

3.1、翻转支架CAE分析

翻转支架承受驾驶室竖直方向3g冲击载荷,侧向2g冲击载荷和前后方向0.51g冲击载荷,主要考察在上述三种冲击同时作用下,原始结构与优化结构的最大应力对比情况。同时对比优化前后零件在摆锤撞击模拟碰撞情况下的应力情况,设定摆锤最大作用力为37600N。

翻转支架优化前后在上述工况下的应力对比情况如表3所示。

表3翻转支架优化前后应力对比一览表

从表3的结论栏可以看出,在正常工况下,即在竖直、侧向和前后三方向综合作用力下,翻转支架优化后不仅仅是结构造型更为美观、铸造工艺性能更好、重量更轻,并且其综合抗冲击能力提高了22.3%。同时,在极限工况下,即在摆锤撞击37600N的大力冲击下,优化后的应力仅仅下降了4.2%,可以说,应力水平基本相当。因此,通过CAE分析,可以说明优化后的结构优于现有结构。

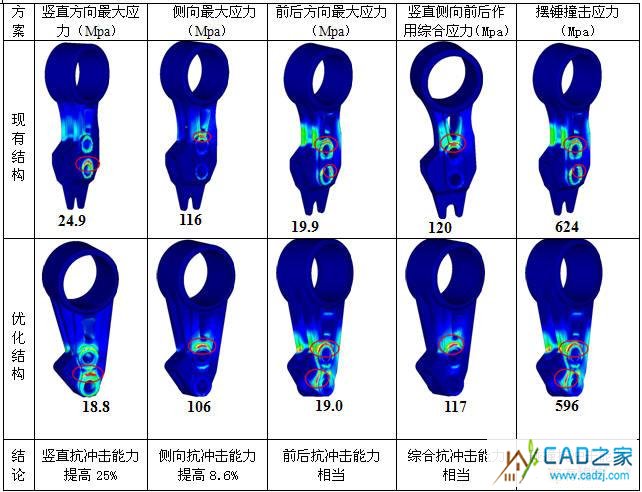

3.2、前悬下支撑CAE分析

前悬下支撑同样承受驾驶室竖直方向3g冲击载荷,侧向2g冲击载荷和前后方向0.51g冲击载荷,考察在上述三种冲击同时作用下,原始结构与优化结构的最大应力对比情况。

同时对比优化前后零件在摆锤撞击模拟碰撞情况下的应力情况,设定摆锤最大作用力为37600N。

前悬下支撑优化前后在上述工况下的应力对比情况如表3所示。

表4前悬下支撑优化前后应力对比一览表

从表4的结论栏可以看出,在正常工况下,即在竖直、侧向和前后三方向综合作用力下,前悬下支撑优化后不仅仅是结构造型更为美观、重量更轻,并且其综合抗冲击能力和抗摆锤冲击能力都略有提高。因此,通过CAE分析,可以说明优化后的结构优于现有结构。

3.3、后悬下支架CAE分析

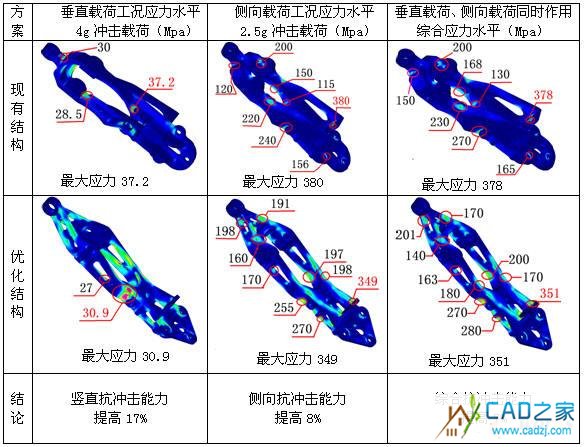

后悬下支架CAE应力分析,考虑驾驶室受垂向4g,侧向2.5g的冲击工况,运用adams软件计算,得到垂直载荷:左件9800N,右件0N;侧向载荷:左件23000N,右件:2900N;减震器载荷:左件6300N,右件:5400N,我们分析载荷最大的零件应力情况。

后悬下支架优化前后在上述工况下的应力对比情况如表5所示。

表5后悬下支架优化前后应力对比一览表

从表5的结论栏可以看出,在CAE分析工况下,后悬下支架优化后不仅仅是结构造型更为美观、重量更轻,并且其综合抗冲击能力提高了7%。因此,通过CAE分析,可以说明优化后的结构优于现有结构。

3.4、CAE分析结论

CAE分析的基础是悬置系统在正常工况下的极限载荷作用下,优化前后的零件应力对比情况,同时对前悬置零件考虑了在碰撞的意外工况下应力对比情况,从CAE分析的结果可以看出,该悬置系统中的左右翻转支架、前悬下支撑和后悬下支架,优化后的应力基本比现有结构要低,由此可以说明,优化结构综合性能要比现有结构更好。

4、静压强度试验

仅仅从理论上分析优化前后的零件强度往往不具备足够的说服力,实践是检验真理的唯一标准,我们根据零件最大应力分布情况,通过静压对比试验,在不同作用力下,实际测量零件的应力变化。

4.1翻转支架和前悬下支撑静压强度对比试验

4.1.1贴片位置

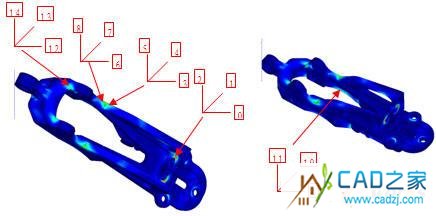

如图2所示为翻转支架和前悬下支撑现有结构的贴片位置。如图3所示为翻转支架和前悬下支撑优化结构的贴片位置。

#p#分页标题#e#

#p#分页标题#e#

图2

图3

4.1.2载荷曲线

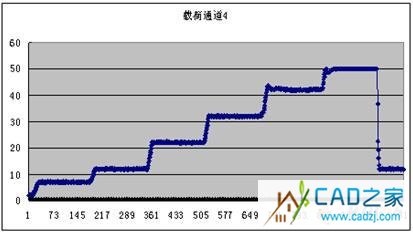

我们按照翻转支架和前悬下支撑实际使用状况进行联合加载,如图4所示,实物照片为翻转支架与前悬下支撑组合加载图片,将静压力作用在零件的前后方向,即最大应力的发生位置,优化前后静压载荷的大小、方向及加载时间都相同,如图5所示。

图4

图5

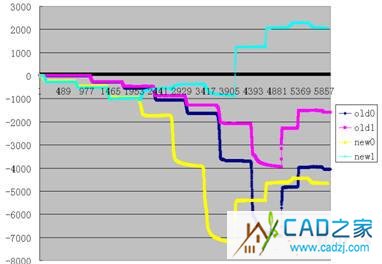

图5横坐标表示加载的时间节点,数值代表取值点,每段加载时间为60秒,纵坐标表示加载力的大小,从7KN开始,经历12KN、22KN、32KN、42KN和50KN。

4.1.3应变曲线

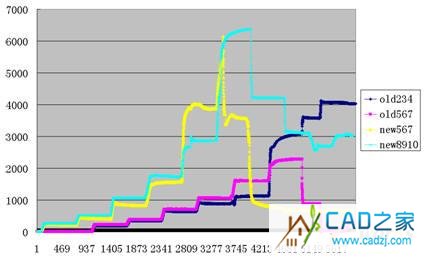

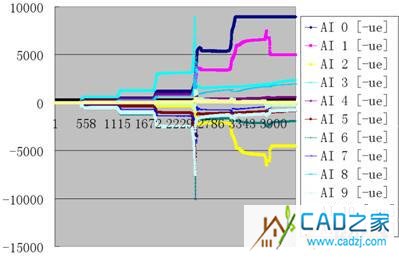

图6为优化前后的新老结构翻转支架的应变对比情况。

图6

图7

图7为优化前后的新老结构前悬下支撑的应变对比情况。

从图6可以看出,翻转支架新结构比老结构表现要差,两个贴应变花位置的应变都比老结构要大得多,老结构最大应变不超过4000,而新结构已超过6000。新结构中应变花new567的曲线很奇特:在4.2吨载荷时,应变出现一个波动,当载荷达到5吨时,应变陡然下降,反倒低于4.2吨载荷时的应变水平,说明新结构翻转支架结构性能较好,在高载荷作用下,应变发生转移,使得翻转支架的应力水平不会持续扩大,从而导致零件破坏。

另外,从图6可以看出,在40KN时,新结构应变为4000,并没有产生屈服现象,根据实际承载状况,应为最大碰撞力为37.6KN,所有可以认为优化结构能够满足使用要求。

从图7可以看出,前悬下支撑新老结构总体应变水平相当,最大应变都发生在0号应变处,两者都在此出发生屈服,其中新结构比老结构稍大一点。

4.1.4小结

综上所述,从静压试验对比可以看出,优化后的翻转支架和前悬下支撑在30KN以内的载荷左右下,应变情况与CAE分析的情况基本一致,可以满足使用要求。另外,在50KN的大载荷作用下,优化后的零件性能有不同程度的下降,但是优化设计是在减轻零件重量的情况下,能够满足极限工况的应有要求为基准,我们认为优化的零件结构在可接受范围内,完全能够满足使用要求。

4.2后悬下支架静压强度对比试验

4.2.1贴片位置

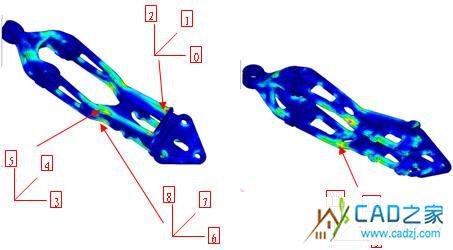

如图8所示为后悬下支架现有结构的贴片位置。如图9所示为后悬下支架优化结构的贴片位置。所有贴片位置基本分布在CAE分析应力最大的位置。(注:此处分析的优化结构为第一轮优化产品,零件中部的俯面筋与侧壁为分离结构。)

图8

4.2.2载荷曲线

如图10所示,实物照片为后悬下支架加载图片,将静压力作用在零件的侧向,即最大应力的发生位置,优化前后静压载荷的大小、方向及加载时间都相同,如图5所示。

图10

4.2.3应变曲线

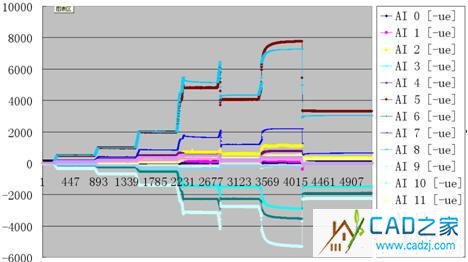

图11为老结构后悬下支架的应变对比情况。

#p#分页标题#e#

#p#分页标题#e#

图11横坐标表示时间节点,纵坐标表示应变

图12横坐标表示时间节点,纵坐标表示应变

从图11可以看出,老结构的后悬下支架加载到50KN后,仍然表现完好,零件没有明显的屈服变形。从图12可以看出,优化结构的后悬下支架在22KN以内,优化结构没有产生屈服变形,最大应变为3100,但是当载荷上升到32KN的途中,零件的中部已经发生永久塑性变形,应变片损坏。

4.2.4小结

综上所述,从静压试验对比可以看出,优化后的后悬下支架在22KN压力以内,能够满足使用要求,应变水平与现生产结构相当,从这一点来说,优化的后悬下支架基本可以满足使用要求。而在22KN以上,优化结构性能明显不如现生产结构,为了进一步提升零件的结构强度,需要进一步优化结构,以确保在意外工况下的使用要求。

4.2.5后悬下支架结构改善

根据静压试验中,优化结构零件中段在22KN到32KN的加载途中产生塑变的情况,我们进一步对后悬下支架进行优化改善,确定了后悬下支架中部由俯面筋与侧面一体联结的H型结构,如表2后悬下支架最终方案图所示,这样零件的中段得到了较大的加强。再次进行静压试验表明,零件中段在32KN以内没有产生塑性变形,完全可以满足使用要求。

5、路试

为确保批量顺利转产,该载重车车身悬置精铸件优化结构不仅要满足CAE分析和静压强度试验要求,更要确保在实际工况下能够适应复杂环境、不同工况下的使用要求。因此,在2008年8月,我厂对该载重车车身悬置中的优化精铸件进行了整车搭载试验,在山西煤矿,换装了两台煤矿工程车,截至2009年9月,这两台车换装的优化减重零件使用均超过了8万公里,零件使用情况良好。搭载试验照片如图13所示。

图13

6、总结

该载重车车身悬架精铸件结构优化,从优化设计到CAE分析、静态试验、搭载装车试验,历时一年多,通过反复设计、验证,最终确定了优化结构的最优方案。在CAE分析设计过程中,得到了某商用车技术中心的大力支持和帮助,在此表示感谢!该车身悬架精铸件优化结构的实施,不仅较大地降低了总成的重量,节约了资源,降低了成本,也为我厂在精铸件的结构设计及优化方面积累了一定的经验,为我厂新产品的开发奠定了良好的基础。

相关文章

- 2021-06-26天正结构CAD T20 V7.0(含注册机和补丁)免费下载

- 2021-06-26天正结构CAD T20 V6.0(含注册机和补丁)免费下载

- 2021-06-26天正结构CAD T20 V5.0(含注册机和补丁)免费下载

- 2021-06-24天正结构CAD T20 V4.0(含注册机和补丁)免费下载

- 2021-02-28AutoCAD 2014全套结构施工图纸绘制PDF下载

- 2021-02-18天正结构CAD2014破解版免费下载(含注册机和补丁)

- 2021-02-16AutoCAD 2012注塑模具布局与结构设计 [黄成 编著] 201

- 2021-01-28AutoCAD 2011中文版建筑结构设计十日通PDF下载

- 2018-02-20某砀山工厂办公楼建筑结构水暖电施工图下载

- 2018-02-13上海奇瑞汽车某六层科研综合楼建筑结构施工图