本文探讨了用FDM的ABS快速原型件熔模铸造相关内容。

1、介绍

熔模铸造是一种经济的制造金属件方法,在某些情况下甚至是唯一的方法,比如:内凹,薄壁或其他难以制造的复杂结构。小批量生产时熔模铸造不利的一点是很长的准备时间和高昂的蜡模制造费用。做为蜡件的代替品,快速成型件可以为您节省大量的时间和费用。

一共6个铸造厂家参与了这项旨在评定由Stratasys 公司制作的ABS快速成型样件进行熔模铸造的测试。ABS样件是用来替代通过模具生产出来的蜡模。这些工厂都有使用不同工艺快速成型件的经验。此项实验的可行性报告是9个月前完成的,我们将测试3种样件。

2、目的

我们希望通过这个报告为FDM用户和铸造厂提供用不同材料熔模铸造的基本资料。

对于希望使用FDM样件熔模铸造的用户,这份报告提供了一些基本原理说明。

对于有经验的铸造厂来说,这个报告可以让他们了解到ABS与其他的快速成型件如环氧树脂,纸或其他材料相比的优越性。

最后,对于有一点或者完全没有经验的铸造厂,这个报告将揭示熔模铸造的过程以及使用ABS熔模铸造需要注意的方面。

3、ABS同蜡件的比较

传统的熔模铸造使用的蜡件是通过蜡模制作的,这个过程与注塑相似,而通常使用的模具为铝模。今天,这种工艺已经被广泛的理解和接受。

Stratsys提供了另一种模式,这种模式不需要使用铝模。

我们提供两种适合这项工艺的材料,蜡和ABS。ABS可用于FDM Prodigy Plus, FDM Vantage, FDM Titan和FDM MAXUM。

4、先进性和不足点:

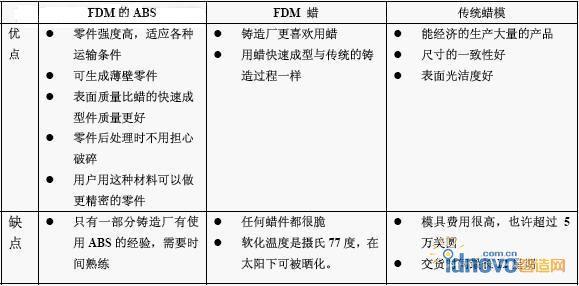

使用这几种材料的优缺点请参考表1。几种材料分别是FDM ABS,FDM 蜡,铝模制作的蜡。

表1. 原型用FDM 的ABS,FDM 的蜡和传统蜡模优缺点对比

5、快速成型件的熔模铸造

一、普通熔模铸造过程

在熔模铸造件的传统生产过程中,每个蜡模都有用蜡焊接的浇口和出气口附着在其上,一个或更多的这些子装配件被称为树并且用几个陶瓷层成壳,开始用硅胶固定。

二、快速成型件用于熔模铸造

如果使用快速原形样件,首先安上蜡制的浇冒口和排气管,然后涂覆陶瓷浆,这些过程与普通熔模铸造是相同的。之后我们要把ABS件放到能够升温到1093度以上的热炉中脱蜡。脱蜡完成后清理残余灰烬并且检查模壳是否有裂缝。

之后的过程与普通熔模铸造完全相同。

材料特性

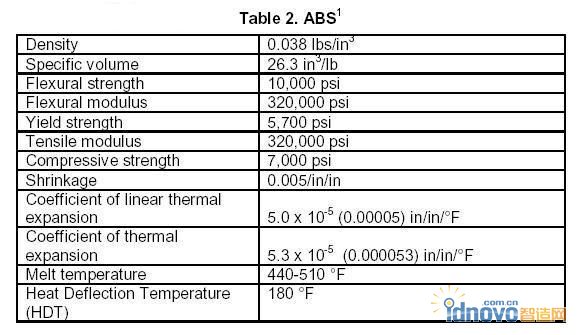

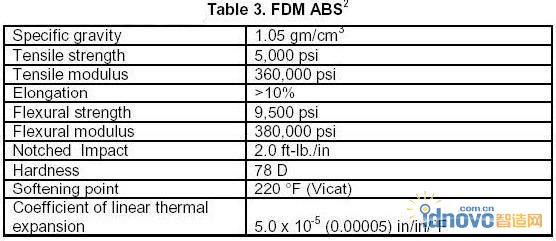

以下报告描述了ABS的材料特性,图表2是普通ABS得到的结果,图表3是Stratasys ABS的结果。

7、实验室测试

这些测试的主要目的是得到并确定ABS件关于熔模铸造方面的典型参数,实验在3个不同实验室进行,这些测试包括:热膨胀测试,热分解测试,灰烬分析。

8、热膨胀测试

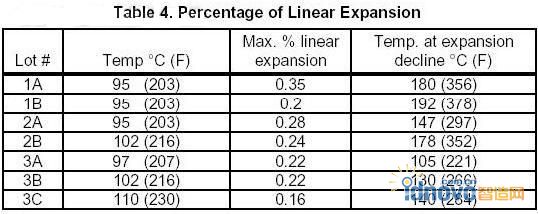

热膨胀测试报告是Ransom and Randolph实验室提供的。这些数据让我们了解ABS膨胀同温度的关系。测试时我们使用了Orton温度计,测试温度达到了2912华氏度(1600摄氏度)。

这些装备为我们提供了线性热膨胀率。

ABS件是由FDM2000制造的,样件的几何形状为0.7和0.5英寸直径,长度2英寸的圆柱体。不同成型方向各制造一件(水平/垂直)

第1部分:0.75英寸直径, 2英寸长度, 垂直加工方向.

第2部分:0.5英寸直径, 2英寸长度, 垂直加工方向.

第3部分:0.5英寸直径, 2英寸长度, 水平加工方向.

测试结果如表4所示.

附件A详细介绍了这些测试得到的数据,根据这些资料,我们得到以下结论:

1、平均线形热膨胀率是0.24%或者0.0024英寸/英寸

2、第2种样件热膨胀率是0.24%

3、第3种样件在类似温度下热膨胀率为0.19%

4、我们比较第2种和第3种样件时(尺寸完全一样,成型方向不同),结果略有不同

资料同时显示,在105到178度之间,ABS零件开始软化,并且开始稳定,不再膨胀。这也证明了ABS材料有着很低的热膨胀率。

9、同环氧基树脂(SLS所用材料)的比较

固体ABS材料的热膨胀率远小于环氧基树脂,这些测试显示平均热膨胀率为0.24%,在最高温度时为0.35%。而环氧基树脂的热膨胀率是直线上升的,在250度左右达到3.5%。这就是为什么用环氧基树脂熔模铸造时必须挖空并且一定要完全脱蜡后才能焙烧。

10、热分解实验

以下报告是由Schenectady Materials and Processes实验室提供的,目的是测试并确定合适ABS的焙烧温度。同时测试吹氧和吹惰性气体时的区别。

我们使用TGA方式来测量温度升高时质量的减少,TGA测试质量减少的重要性在于可以准确确认完全分解所需要的温度。测试温度范围为0-1000摄氏度。TGA测量的结果参见附件B,向我们揭示以下几点:

1、 空气环境相比惰性气体环境能够或获得更好的效果。

2、 空气环境相比惰性气体环境能够在较低的温度下被热分解。

3、 在1000度时,两种不同环境产生的灰烬质量基本相同。

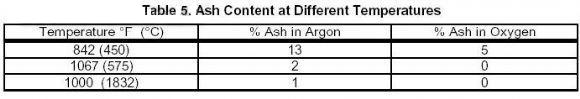

图表5总结了TGA测试的结果,研究表明,在有氧环境,95%的部分在300度到400度之间就烧掉了,剩余的材料在575度的时候被熔失。在惰性气体环境下,87%的部分在450度时被熔失,2%在575度被熔失,在1000度时,全部被熔失,没有任何可见残余物,仪器显示还有1%剩余物质。样件的体积是4盎司,所以剩余物质的读数接近于0。

11、残留灰烬

我们还做了一个灰烬残余量的测试,以下数据是由Howmet Research Company 提供的:

一个标准尺寸重量4盎司的ABS样件在800度焙烧1个小时后,残余物为0.021%,这个数据低于熔模铸造所要求的0.05%标准。

12、灰烬形态

我们同时请Schenectady Materials and Processes Laboratory Incorporated对灰烬形态做了测试,实验使用40克重的ABS样件,在陶瓷坩埚里加热一晚(550度)。所得到的灰烬有部分粘在了坩埚壁上,不过很容易去除。显微镜显示灰烬为褐红色及黑色,并且结构稳定,颗粒微细,测试结果请参考附件C。

13、铸造项目

此部分涉及到的少数铸造厂家都是实际使用ABS做熔模铸造的成功应用者

14、参与者

以下是这次参与实验的铸造厂家,很感谢他们提供了大量宝贵资料和建议,从而确保了这个项目的成功。他们之中的任何一家都具有用ABS件进行熔模铸造的设备和实力。各铸造厂的详细资料请参考附件D。

Aurora Casting and Engineering,加里福尼亚州,美国

BarroncCast,Inc 密歇根州,美国

High Tech Castings,Inc 俄亥俄州,美国

Nu-Cast,Inc汉普郡,英国

Shellcast Foudries,Inc魁北克,加拿大

Solidform,Inc 德克萨斯,美国

15、铸造计划

此部分包括两个阶段。

阶段一

阶段一最主要的任务是寻求并挑选合适的铸造厂参与这次的测试计划。主要根据以下几个要求进行选择:

一、 此次实验之前对快速成型件的经验

二、 是否有兴趣在研究开发方面投资

三、 地理位置

根据这些条件,我们选择了两组厂家,分别使用含铁材料和非铁金属材料。为了方便同其他快速成型技术相比较,我们采用一个工业标准模型作为铸造对象。第一阶段的测试我们主要解答以下问题:

一、 这种工艺是否可行?

二、 是否能够得到可用零件?

三、 有什么需要改进?

由于大多数参与实验的厂家都有过使用快速成型件熔模铸造的经验,而且都做过名为波音飞机用门托架的样件。所以我们决定从制造门托架开始。

每个工厂计划做五件铸造件,实际生产了总共27件。参见附图1。

样件测试结果

下排从左至右:

Sloidform-铝,High Tech Castings-铝,High Tech Castings-铜,Aurora Cast-不锈钢

上排从左至右

Nu-Cast-铝,ABS件,Barroncast-碳钢

阶段二

阶段二最主要的任务是设计并制造2个铸造件,这2个样件要最大限度体现客户的真实需求。通过制作样件,统一并协调铸造厂的工艺以使得他们对ABS熔模铸造有更深理解。

薄壁测试件:

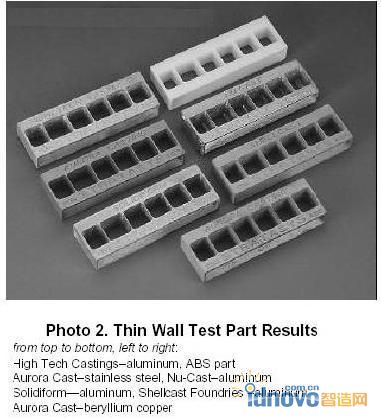

第一个测试件同样也是工业标准测试件,名为“薄壁件(THINWALL PART)”。这个样件可以测试FDM制作薄壁件的壁厚一致性,同时也测试铸造厂是否有铸造薄壁件的能力。我们分别设计了壁厚为0.025, 0.035, 0.045, 0.05, 0.07 和0.1 英寸的不同尺寸样件。由于ABS样件不需要挖空,所以,壁厚方面没有任何限制。每一个零件上都浮雕了厂家的名字,这样我们得到的样件就可以做为展示件。

5个工厂一共做了19件产品。在这个阶段,有一家工厂不想再制作任何测试件而希望能够直接进行最终零件的铸造,所以6家工厂中只5家参与此项实验。

图片2展示了工厂做出的金属件,这些样件证明了制作薄壁件是完全可行的。值得一提的是,标准工业用测试的薄壁件厚度为0.06英寸。

楔形测试件

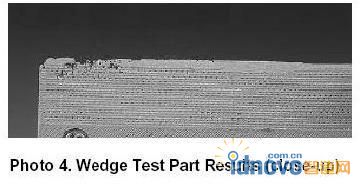

第二个测试件是参与这次测试的其中一家铸造厂提出的,(注:此铸造厂是上市公司)特征包括:键槽,测试收缩率的孔,锥形角。这个样件也可以同时测试各个厂家的收缩率。参见图片3。

在测试中我们发现锥形角在最后去壳时只有几个有经验的厂家制作成功,而其他特征每个工厂都可以成功铸造。我们认为锥形角在熔模铸造中是一个很有挑战的题目,但并不是一个很好的测试设计,在今后的实际使用过程中,我们应该尽量避免锥形角设计。参见图4。

这次测试我们还得到了收缩率的结果,相似材料的平均收缩率各个厂家均有不同,从1.10%,0.63%,0.76%到0.71%。这一点在铸造前我们就已经预见到,主要是以下因素造成:脱蜡系统,焙烧周期,浇冒口设计。铸造厂家们统计了详细的收缩率信息,请参考附件E。

铸造厂反馈

以下章节引用了Solidform公司填写的问卷调查表中的内容。

“ABS在熔模铸造应用方面是一种最清洁的材料,没有在型壳上留下一点灰烬或残渣。燃烧后的灰烬可以很轻易的吹出。”

“ABS相比其他快速成型工艺得到的样件来讲,从铸造厂的角度,有很多优点,包括:

1、 在不同湿度的环境下空间尺寸很稳定

2、 在不同湿度环境下薄壁不会变形

3、 在铸造前不需要特别的表面增强处

4、 可以缩短铸造周期,主要是指在脱蜡过程中不会在型壳表面留下灰烬、残渣。这一点优于大多数快速成型的样件”

尽管如此,用ABS件熔模铸造还是有一个缺点,得到的制件表面有很多成型时留下的纹路。但这种纹路用砂纸在ABS原形件上去除

客户结果

以下是两个成共应用ABS铸造的案例:

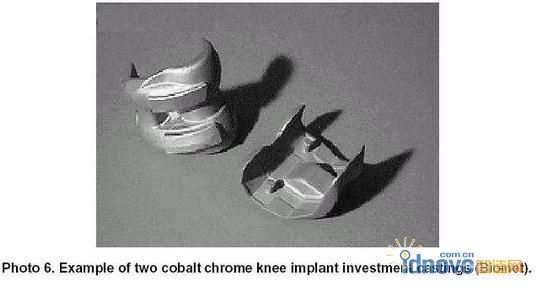

Biomet Inc

Biomet inc是一家位于印地安那州的医药公司,设计及制造人体膝关节,髋关节等等。他们从1997年2季度起开始用ABS件做熔模铸造制作金属件,到今天平均每月制作50件铸造件,包括钴铬合金,17-4不锈钢。这些都是在其公司下属的一家铸造厂完成的。

应用这项工艺,使得试制铸造件的生产周期缩短了两周,年平均节省资金120000美圆。图5、6是其中部分样件。

Hydro Quebec是一家位于加拿大魁北克的电力公司,他们从1997年3季度开始运用熔模铸造工艺制造部件。以下两个例子(照片7,8)是用ABS样件进行熔模铸造得到的铝合金件,一套共6件。

照片8.用ABS熔模铸造得到的铝合金件

此部分介绍了铸造厂家的实际加工过程。实际上,每一个铸造厂家实际应用的工艺都是不同的,这主要由以下因素决定:设备,能力,经验,需求条件和人员。

样件准备

用90%或更高含量的异丙基酒精擦拭ABS样件可以去除污渍及油渍。烃类溶解剂通常用于蜡件清洁,但是可能使ABS软化,所以不推荐使用。

设置浇冒口及排气管

尽管ABS是热塑性塑料,如何设置浇冒口及排气管也是非常重要的,需要正确设置才能保证有足够的空气支持完全燃烧。同时浇冒口及排气管也起到清理灰烬的作用。

型壳

热膨胀实验数据显示:ABS的热膨胀率在100摄氏度时为0.35%,此后保持稳定,125度时开始液化,所以,型壳耐火材料一定要高于此要求。

焙烧

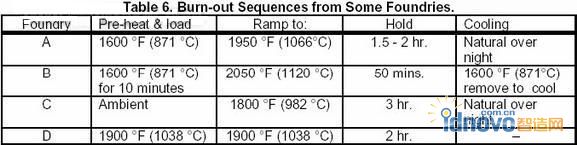

焙烧的程序各个厂家并不相同,通常情况下先将热炉预热到871摄氏度,然后放入型壳焙烧。然后升温到1066-1120度保温50分钟到2小时。

表6是三家不同铸造厂焙烧的数据:

以下资料是用于以ABS件做熔模铸造的公司。

成型技术:

此部分将说明如何用ABS件进行失蜡铸造,通常我们也使用中空件,由于减少了发气量,所以这种方法可以更快的拿到铸件。

零件设计:

所有的零件都需要良好的制造设计,包括同铸造厂家协商零件的尺寸,壁厚,最小特征尺寸,附加筋等等。

收缩率:

在制作ABS样件时我们必须考虑金属材料的收缩率然后适当放大尺寸制造。请铸造厂提供详细的收缩率数值。收缩率是影响最终结果的重要因素。

熔模铸造要求高质量的表面光洁度,细节复制能力,同时也会出现损伤及设计失误。我们要求理想的样件表面,因为通常第一次涂层对最终产品影响最大。

显而易见,任何快速成型件的表面光洁度都低于用模具制造的蜡件,所以,人为干涉是必不可少的。我们可以通过填充及打磨的方法提高表面质量,关于此点,Stratasys公司已经出版了名为模型打磨技术的资料。你可以用任何方式,包括喷蜡。但是油基的材料最好不要使用,以免除去壳时的不便。

下面的图片是我们用ABS样件用几种不同的办法处理后进行熔模铸造后的结果。我们应用的方法有:打蜡,蜡填充,及喷砂。

照片9:表面处理

左边Aurora Cast公司不锈钢板 右边Solidform公司铝件

熔模铸造工艺需要考虑的其它因素:

此部分是提供给铸造行业用户及初次使用熔模铸造的厂家。

第一步工作是选择好需要做的模型然后同铸造厂家讨论并表明你的想法,通常铸造厂家会询问样件的详细资料。如果工厂有可以打开STL档案的软件比如:SOLID VIEW, MAGICS,IMAGEWARE。那么你可以直接把STL文件通过网络传输给工厂。否则你可以传真2维图纸给他们, 你的传真要包括以下内容:截面图,尺寸,精度要求,表面光洁度要求。

不是所有的样件都能够被成功铸造的。通常来讲,设计是影响铸造成功率的重要因素。铸造厂提供报价,模具设计和制作蜡模, 而这些是保证铸造可行性的基本要素。 快速成型工艺能使这个过程简单化,从而节省了时间和成本。但对于铸造厂家来说,问题在于设计师们不了解铸造行业的需求,所以,只有一致性的工艺标准加上铸造厂的管理才能解决我们的问题。

目前只有清单(附件D)上列出的厂家向我们证明了实力,而其他很多厂家只是可能有这个能力。所以,请根据以下原则慎重选择铸造工厂:金属材料,地理位置,还有你同铸造厂的关系。

当你开始准备协议的时候,铸造厂将会向你提供收缩率。我们在制作ABS样件的时一定要包括收缩率,另外一个需要注意的问题是同铸造厂讨论小孔加工的问题,铸造厂会告诉你他们能做到的最小直径,如果达不到你的要求,你可以选择填充这些小孔或者留下一个凹点作为今后钻孔的依据。

最后你需要提供ABS样件给铸造厂,去测试收缩率是否正确。以及累积设置导流管及排气口的经验。

结论:

ABS是最适合熔模铸造的材料之一,此次参与实验的每一个翻砂工人用ABS件进行熔模铸造都拿到满意的铸件。

而使用ABS件熔模铸造相比其他快速成型工艺还具有以下优点:完全脱蜡,尺寸精度保持性高,模型准备工作简易。

模型的表面处理工作的好坏是影响最后铸件的品质的重要因素。

此次测试使用的金属材料有:不锈钢,铝,钴铬合金,黄铜,铍铜。

Stratasys 公司在此感谢所有参与测试的铸造厂家,测试结果、图片是本报告最重要的部分。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF