副标题#e#

1引言

组合连杆式液压举升机构在自卸汽车中应用广泛,早期主要采用复变函数理论或三角函数理论对这种机构的运动和动力学进行分析,然而这种方法比较繁杂,当机构进行修改后,要重复整个复杂的计算过程,效率较低于本文是在为某公司自卸车的设计中,运用SolidWorks软件,对白卸汽车连杆式液压举升机构进行三维建模,建立虚拟样机。然后采用COSMOSmotion对举升机构进行运动仿真,并把运动过程中的零件的受力输出给COSMOSWorks软件进行分析,得到该零件在任意时刻的最大应力,进而得到整个举升过程中的最大应力和对应的举升瞬间角度,再进一步对该瞬间进行详细的静态分析和强度校核。本文试通过虚拟样机技术、运动仿真和有限元技术结合,为自卸车的工程设计提供一种新的思路。

2仿真模型的建立

本文是在SolidWorks环境下建模,用COSMOSMotion进行运动仿真。仿真前,先抽象出系统的力学结构和物理特性,建立几何模型。然后根据系统各零部件的运动规律确定其约束关系,施加约束副,最后施加力驱动或运动驱动,进行仿真分析。

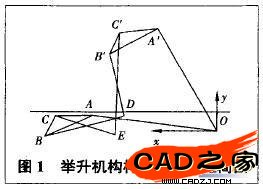

(1)建立自卸汽车举升机构等效模型简图

以车厢与副车架的铰支点0点为原点建立坐标系,△ABC为三角板。BD为拉杆,CE为油缸,在A点三角板与车厢铰接,在B点三角板与拉杆铰接,在C点三角板与油缸铰接,在D点拉杆与副车架铰接,在E点与油缸与副车架铰接。ABCDE ,A`B`C`DE分别为举升机构举升前、后位置。

(2)创建三维实体模型

本模型有6个零件,分别是载荷(车厢)、三角板(左、右)、支撑杆、液压缸体、液压活塞杆和车架,并指定车架为固定件。

在该模型中,车架与车厢分别作为固定件和载荷,本文不再对此进行分析。液压缸体和液压活塞杆作为液压缸总成,基本上是标准配套件,由整车生产厂根据举升质量和机构总布置进行选型,在此,本文不作分析。在整个机构中,三角板的运动和受力最为复杂,它起着把油缸的推力传递给车厢的功能,同时承受着支撑杆的支撑作用。因而,本文以三角板作为机构中的关键零件进行详细分析。

假设在举升过程中,车厢的重量不发生变化。用三维的长方体作为载荷,载荷是根据整车总布置及设计要求确定。确定后的长方体的尺寸为:4000mm·2000mm·600mm,额定载质量加车湘自重共为6G,考虑悬架动态变化;,在额定载质量基础上增加10% ,另外考虑超载1t左右,实际按8t作为举升质量进行运动学和受力分析:

创建约束副:车厢在O点用旋转副固结在车架,三角臂在A点用旋转副与车厢连接,在B点与支撑杆用旋转副联接,在C点与活塞杆用旋转副联接。液压缸体在D点用旋转副固结在车架,与活塞杆用移动副联接。由丁各构件间的摩擦力相对于各构件所受的压力所,片比例很小,所以本例不考虑摩擦。

创建驱动:本文假定活塞相对缸体匀速移动,所以在移动副中创建直线驱动,速度为46mm/s,仿真时间是16s,总步数为320步,对此机构进行仿真。图2是在仿真结束时刻的模型图。

组合连杆式液压举升机构在自卸汽车中应用广泛,早期主要采用复变函数理论或三角函数理论对这种机构的运动和动力学进行分析,然而这种方法比较繁杂,当机构进行修改后,要重复整个复杂的计算过程,效率较低于本文是在为某公司自卸车的设计中,运用SolidWorks软件,对白卸汽车连杆式液压举升机构进行三维建模,建立虚拟样机。然后采用COSMOSmotion对举升机构进行运动仿真,并把运动过程中的零件的受力输出给COSMOSWorks软件进行分析,得到该零件在任意时刻的最大应力,进而得到整个举升过程中的最大应力和对应的举升瞬间角度,再进一步对该瞬间进行详细的静态分析和强度校核。本文试通过虚拟样机技术、运动仿真和有限元技术结合,为自卸车的工程设计提供一种新的思路。

2仿真模型的建立

本文是在SolidWorks环境下建模,用COSMOSMotion进行运动仿真。仿真前,先抽象出系统的力学结构和物理特性,建立几何模型。然后根据系统各零部件的运动规律确定其约束关系,施加约束副,最后施加力驱动或运动驱动,进行仿真分析。

(1)建立自卸汽车举升机构等效模型简图

以车厢与副车架的铰支点0点为原点建立坐标系,△ABC为三角板。BD为拉杆,CE为油缸,在A点三角板与车厢铰接,在B点三角板与拉杆铰接,在C点三角板与油缸铰接,在D点拉杆与副车架铰接,在E点与油缸与副车架铰接。ABCDE ,A`B`C`DE分别为举升机构举升前、后位置。

(2)创建三维实体模型

本模型有6个零件,分别是载荷(车厢)、三角板(左、右)、支撑杆、液压缸体、液压活塞杆和车架,并指定车架为固定件。

在该模型中,车架与车厢分别作为固定件和载荷,本文不再对此进行分析。液压缸体和液压活塞杆作为液压缸总成,基本上是标准配套件,由整车生产厂根据举升质量和机构总布置进行选型,在此,本文不作分析。在整个机构中,三角板的运动和受力最为复杂,它起着把油缸的推力传递给车厢的功能,同时承受着支撑杆的支撑作用。因而,本文以三角板作为机构中的关键零件进行详细分析。

假设在举升过程中,车厢的重量不发生变化。用三维的长方体作为载荷,载荷是根据整车总布置及设计要求确定。确定后的长方体的尺寸为:4000mm·2000mm·600mm,额定载质量加车湘自重共为6G,考虑悬架动态变化;,在额定载质量基础上增加10% ,另外考虑超载1t左右,实际按8t作为举升质量进行运动学和受力分析:

创建约束副:车厢在O点用旋转副固结在车架,三角臂在A点用旋转副与车厢连接,在B点与支撑杆用旋转副联接,在C点与活塞杆用旋转副联接。液压缸体在D点用旋转副固结在车架,与活塞杆用移动副联接。由丁各构件间的摩擦力相对于各构件所受的压力所,片比例很小,所以本例不考虑摩擦。

创建驱动:本文假定活塞相对缸体匀速移动,所以在移动副中创建直线驱动,速度为46mm/s,仿真时间是16s,总步数为320步,对此机构进行仿真。图2是在仿真结束时刻的模型图。