本文探讨研究了在COSMOSMotion下的轴向滑块凸轮式差速器运动仿真相关内容。

0引言

随着计算机辅助设计制造技术的飞速发展,计算机仿真技术已成为工程技术人员极其重要的科研工具,使得工程技术人员的设计方法和手段越来越丰富,计算机仿真技术在现代工程设计中发挥着极其重要的作用。

COSMOSMotion软件是一种能为广大用户提供实现数字化功能样机的优秀工具,它与当今主流的三维CAD软件Solid Works无缝集成,是全功能的运动仿真软件,可以建立各种复杂运动机构的精确运动模型,并对运动机构进行运动学和动力学仿真,得到机构中各零部件的运动情况,分析其零件的位移、速度、加速度、作用力与反作用力等,并以图形、动画、表格等多种形式输出运算结果。通过对零件的结构设计、应用材料以及工作条件的调整,可得到不同的仿真结果,尽而选择最佳设计方案。大大简化了机构的设计开发过程,缩短了开发周期,减少了开发费用。同时又提高了产品质量、总之.COSMOSMotion功能强大,求解可靠,求得的仿真结果与实际情况十分吻合,完全能够满足用户对运动仿真的各种需求。差速器是驱动桥的核心部件,它的性能好坏直接影响车辆的通过性。针对现有差速器存在的锁紧系数小、尺寸大等问题,孙传祝等人研制了一种轴向滑块凸轮式差速器。该差速器的综合性能好,结构简单,体积小,提高了车辆的通过性。为此,本文根据轴向滑块凸轮式差速器的设计要求和特点,利用COSMOSMotion软件仿真模拟了该差速器的运动和工作过程。利用运动仿真技术分析研究了差速器的运动特性,验证了其差速原理,并获得了所需要的数据。

1差速器的用途

车辆在拐弯时,车轮的运动轨迹是一条圆弧(如图1所示),在相同的时间里,两侧车轮滚动的距离不相等。即使车辆直线行驶,也会由于左右车轮在同一时间内所滚过路面的垂向波形的不同,或由于左右轮胎气压、轮胎负荷、胎面磨损程度的不同以及制造误差等因素,引起左右车轮外径不同或滚动半径不相等。为使车轮做纯滚动,既不产生滑移又不产生滑转,则需两侧车轮存在一个转速差,于是就有了差速器。差速器的作用是将主减速器传来的动力传递给左、右半轴的同时,允许左右半轴以不同的速度旋转,使得两侧车轮以纯滚动的形式做不等距离行驶,以减少轮胎与地面的磨损,降低动力消耗。设计差速器时,要满足左右两侧半轴的转速之和等于差速器输人转速的两倍这一关系。

2轴向滑块凸轮式差速器简介

2.1结构组成

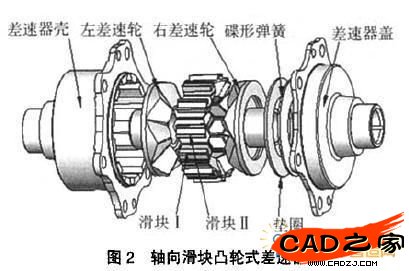

轴向滑块凸轮式差速器主要由差速器壳、差速器盖、差速轮、滑块及碟形弹簧等组成,如图2所示。

2.1.1差速轮

差速轮的凸轮面(工作面)为左右旋交替、螺距相同的螺旋面,从而沿圆周形成了多个形状相同的凸起,且螺旋面的母线呈内高外低的倾斜状态,如图3所示,左右两差速轮结构相同,采用花键分别与左右半轴联接。差速轮是该差速器的动力输出件,它将动力通过花键轴传递给驱动轮。

2.1.2滑块

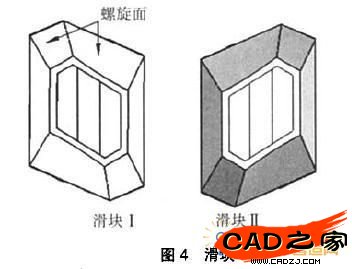

滑块为棱形,其两端分别加有与差速轮相对应的、左右交替的螺旋面。滑块有两种形式,为左右对称的实体,如图4所示,装配时,沿差速器壳内孔表面圆周方向相间地装入轴向槽内。滑块的主要作用是将差速器壳传递来的动力分配给左右两差速轮。

2.1.3差速器壳

差速器壳内孔表面加工有多个轴向梯形槽,在带动滑块转动的同时,差速时还允许滑块沿轴向槽移动。它直接与主减速器的从动齿轮相连,把主减速器传递来的动力通过滑块传递给左右两差速轮。

2.2工作原理

车辆直线行驶时,左右两轮受到地面的阻力矩相同,差速器分配给左右两差速轮的转矩也相同,左右两差速轮与滑块的转速达到一种平衡状态,三者转速相同,此时差速器不起差速作用。

车辆转弯时,由于外侧驱动轮存在滑移趋势,而内侧驱动轮存在滑转趋势,两驱动轮此时就会产生两个方向相反的附加力。根据"最小能耗原理",驱动轮在转弯时会自动趋向能耗最低状态,导致两侧车轮转速不同,并通过半轴反映到差速轮上,使得左右两差速轮转速也不相同,迫使滑块在转动的同时,克服碟形弹簧压力产生轴向滑移。由于弹簧的轴向压力作用,使滑块两端螺旋面始终与差速轮不同凸起的螺旋面相啮合,从而保证两侧车轮在不脱离传动的情况下实现差速。左右驱动轮之间的转速差是由于行驶阻力大小不同造成的,正是这一转速差迫使滑块产生轴向滑移。

由于差速器壳直接与主减速器的从动齿轮相连,即为主动件,因此设差速器壳的角速度(即滑块的角速度)为ωo,两差速轮为从动件,设其角速度分别为ω1和ω2。当车辆直线行驶时,差速器不起差速作用,滑块也不会产生轴向滑移,此时ω1=ω2=ω0;车辆转向时,ω1与ω2不相等,此时差速器起到差速作用,且应满足ω1+ω2=2ω。这里利用COSMOSMotion软件,通过运动仿真来验证轴向滑块凸轮式差速器是否能够满足差速器的设计要求。

3运动仿真

3.1仿真实体模型的建立

3.1.1零件实体模型的建立与装配

三维实体模型的建立是实现运动仿真的基础,正确与否直接影响着运动仿真的结果。因此,应按照二维图形尺寸,利用特征选项里的拉伸、旋转、放样、镜像及阵列等操作命令,分别对各零部件进行准确建模。

装配是进行运动仿真的基本保障。通过指定零件各面之间的配合关系,来确定零件的相对位置并完成装配,零件间的配合关系按其装配关系进行设置,配合关系的正确与否直接影响着运动仿真的结果。在零件装配过程中要按顺序进行,特别是滑块与差速轮之间,一定要进行碰撞检查,以保证二者之间螺旋面的完全贴合。装配时,只需按上述要求装人相邻的两个滑块即可,其余滑块可采用圆周阵列装人,简化了装配过程。由于仿真过程中采用的是虚拟弹簧,所以装配过程中勿须装人碟形弹簧。装配完毕后进行干涉检查,查看各零件之间是否存在下涉。装配完成后可生成爆炸图(如图2所示),直观地表达装配关系与装配意图。

3.1.2运动副和约束的建立

完成三维装配之后,可在装配模块下直接进人仿真环境。虽然COSMOSMotion可以自动识别SolidWorks装配休零件间的约束副,但这些由自动映射得到的约束并不能满足差速器的仿真要求。由于在滑块装配过程中采用了圆周阵列特征,而阵列滑块与差速器壳间的约束关系无法白动映射,滑块与差速器壳间只有相对滑动,因此滑块与差速器壳间要建立移动副约束,使滑块相对于差速器壳只能轴向移动,其余5个自由度受到限制。差速器壳为主动件,应相对于装配体添加一个旋转副。其余构件采用自动映射的约束,勿须再添加其它约束。

3.1.3碰撞约束的添加

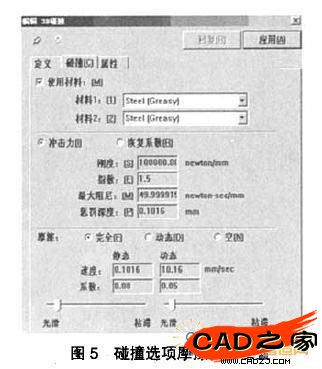

差速器在运行过程中,滑块将差速器壳传递来的动力,通过滑块与差速轮间的接触碰撞和摩擦传递给两侧差速轮。所以.滑块与差速轮间要添加3D碰撞,将滑块与差速轮分别添加到容器1和容器2中,然后按实际工作情况进行碰撞选项摩擦参数设置(根据实际情况直接从材料数据库中获得,如图5所示)。

3.1.4弹簧的设置

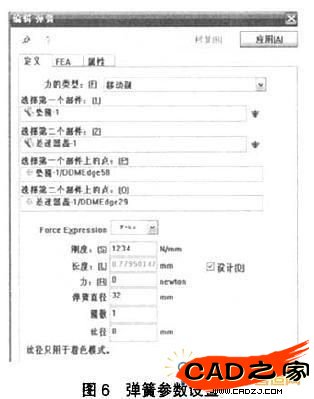

由于COSMOSMotion软件中没有碟形弹簧模型,所以需要将碟形弹簧按实际工作参数转化为圆柱螺旋弹簧,仿真效果完全相同。根据碟形弹簧刚度试验所得的数据.转化为圆柱螺旋弹簧后的参数设置如图6所示。

3.2运动仿真

3.2.1差速行驶状态仿真模拟

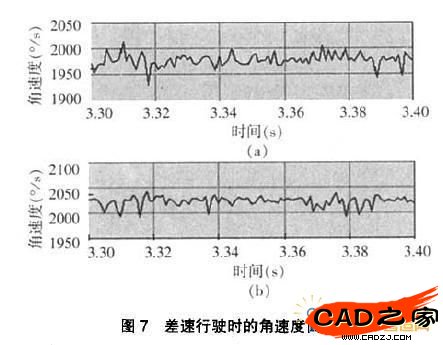

根据该差速器所用于车辆的行驶速度30~60km/h,经换算后得差速器的角速度一般为1200~2400°/s,因此将差速器壳旋转副速度设置为2000°/s。车辆转弯时,左右两驱动轮的阻力矩大小不同,所以应给两差速轮添加旋转方向与差速器壳方向相反的单作用力矩,其值分别为40N·m和20N·m。设置运动仿真时间为5s,帧数为5000,然后即可开始仿真运算。根据运算仿真结果,分别输出左右差速轮在3.3~3.4,时间段的速度曲线如图7所示,其中图(a)的阻力矩为40N · m,图(b ),的为20N·m。

由于仿真结果输出csv后,一以电子表格的形式输出了差速轮间隔0.001 s的角速度值,由此可求得左右两差速轮的平均角速度分别为ω1=1976.8°/s;ω2=2021.1°/s,二者的平均值为1998.95°/s,由此得ω1+ω2≈2ω0,这也验证了轴向滑块凸轮式差速器基本能够满足差速器的设计要求。

3.2.2直线行驶状态仿真模拟

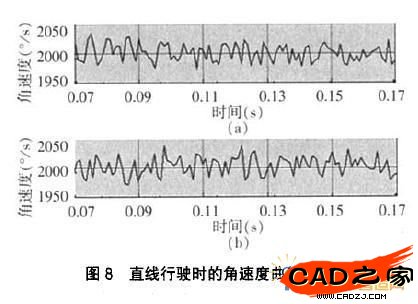

在差速行驶状态模型基础上,将两差速轮的单作用力矩大小都设置为30 N·m,其余参数设置都不变,这样即可进行直线行驶状态的仿真模拟。仿真时间设置为3s,帧数为3000,然后开始仿真运算。根据仿真运算结果,输出左右两差速轮0.07-0.17s时间段的速度曲线如图8所示,其中图(a)为左侧差速轮的角速度曲线,图(b)为右侧差速轮的角速度曲线。并由此输出csv后,以电子表格的形式输出了差速轮间隔0.001 s的角速度值,由此求得差速轮的平均角速度分别为ω1=2000.3°/s , ω2=2001.2°/s。由此得ω1≈ω2≈ω0,ω1+ω2≈2ω0。

4结束语

本文根据差速器的设计要求,应用Solidworks软件制作了轴向滑块凸轮式差速器主要零件的实体模型,并完成虚拟装配。然后利用SolidWorks插件工具COSMOSMotion软件,对该差速器进行了运动仿真。通过对各零部件的三维参数化建模、装配及运动仿真的有机结合,直观、形象地再现了差速器的工作过程,一获得了有关零件的运动特性,分析计算结果表明,当左右两差速轮的合阻力矩为60N·m,且两侧阻力矩差为20N·m或0 N·m时,有ω1+ω2≈2ω0。因此,可以认为轴向滑块凸轮式差速器基本能够满足差速器的设计要求。另外,本文为差速器的设计与研究提供了一种方法和捷径,在研发过程中应用这种方法可大大缩短差速器的研发周期,降低产品的研发成本,并为以后进一步对这一新型差速器的结构优化设计、制造及运动分析奠定了基础。