本文探讨了Pro/ENGINEER Advanced Mechanica 应力消除的相关方法。

随便问一位工程师,他/她都会告诉您智能传感器技术在当今的工业行业中正大行其道。在从石油勘探和采矿到工业和汽车控制系统的数据采集应用场合中,正越来越流行使用基于计算机的传感器。

智能传感器将它们周围环境的信息(模拟信息)转换为数字数据。为了这样做和保持可靠性,智能传感器必须能经受住伴随着其实际所处区域而来的不可避免的恶劣考验。

对设计传感器子系统的工程师而言,挑战在于测试这些设备能否抵受可能非常明显的作用力和不可预测的应力。对使用 Pro/ENGINEER 的那些设计者而言,显而易见会转向使用 Pro/ENGINEER Mechanica 和 Advanced Mechanica。

Spike Graves 是位于明尼苏达州伯恩斯维尔市的 EAC Design 的机械工程师。在 EAC Design,Spike 负责为各行业的 EAC 客户执行范围广泛的项目。EAC 为从电子游戏控制器到高端工业设备的电子马达的一切器具设计子系统,而 Spike 的工作之一是为高要求的环境(现代飞机上的环境)设计传感器(特别是变换器)。

随着应用计算机控制的场合越来越多,飞机行业对传感器和其他测量设备的需求不断增加,这些设备可以将现实世界中的活动转换为数字信息,而且在这样做时可靠性极高。

Graves 说,如今的飞机需要数以百计(有时数以千计)的变换器和传感器。

Graves 工作的挑战性部分在于要确保这些变换器每天、每次飞行都正常工作。如果某个变换器在飞行中失效,后果可能是灾难性的,因此,这些变换器必须设计为具有很大的安全余量,完全能够抵受 5 G 的转弯和其他此类动作所带来的作用力。

例如,请想像一下将您的膝上型计算机猛烈撞到墙上。这会产生一个作用力(减速力),而这与飞机在碰撞中或其他类似于着陆或起飞的操作情况下可能遇到的情形相差无几。变换器被要求能抵受这些类型的冲击负载。

这给我们带来了挑战的第二个部分:许多变换器都采用一次性设计,专用于特定飞机中的特定功能和特定位置。这意味着必须逐个对变换器进行应力测试,而这可能既费时又烦琐。

Pro/ENGINEER Mechanica 和 Advanced Mechanica 能使 Graves 更轻松地完成所有这些烦琐的事情。

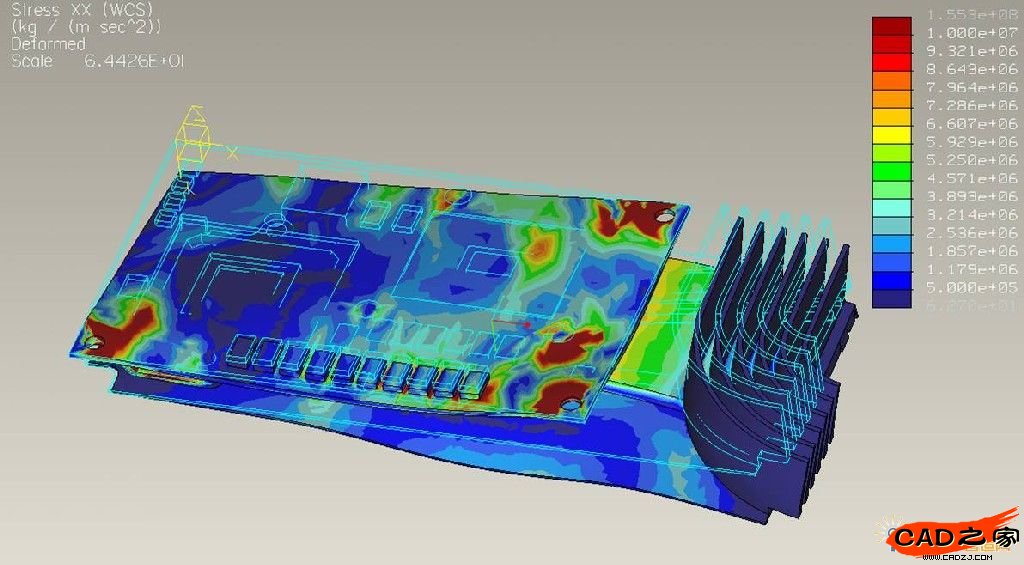

他说:“我们使用 Mechanica 进行静态应力测试,在空气动力学和加速负载条件下查找基础设计中承受高应力的不牢固的点或区域。然后,当我们大概了解了将要关注哪些部位的应力时,我们转向使用 Advanced Mechanica 来进行动态测试。”

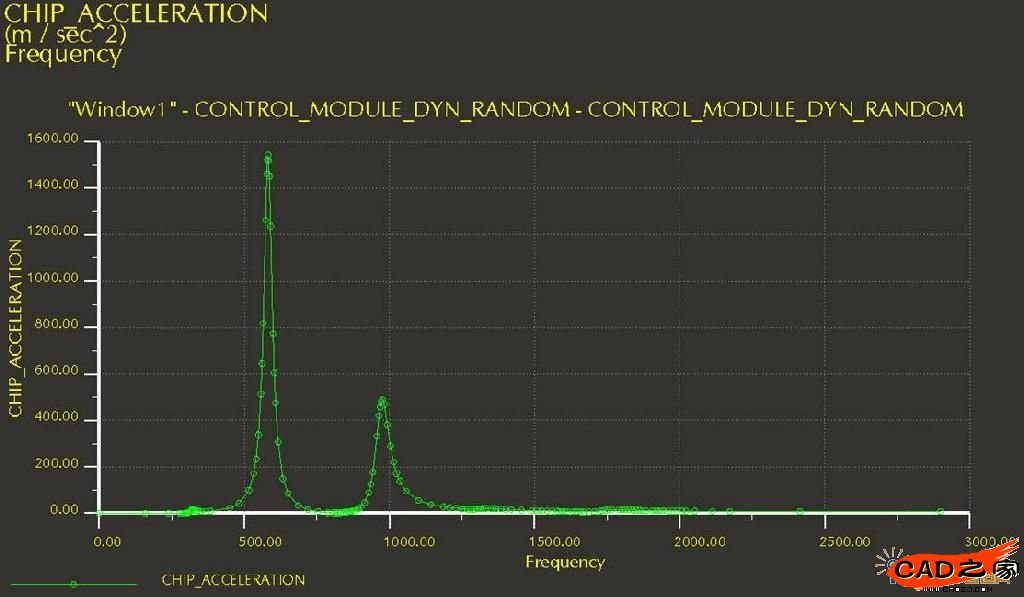

Graves 说:“对于变换器,有两种类型的动态测试至关重要。第一种是确定由依赖频率的作用力产生的应力,通常是引擎或空气湍流所产生的振动。”

“第二种类型的动态测试是依赖时间的作用力,像碰撞的作用力。作用力的阻力在加速、减速或者急转弯时特别重要。棘手的是作用力可以来自任何方向,不只是上方和下方,而是来自任何角度,而所有这一切都必须在测试中加以考虑。”

对于方向性测试,Graves 先从测试三个轴中每个轴(X、Y 和 Z)上的静态应力开始。通过这样做,他能够确定哪个或哪些负载方向产生了最不利的应力。然后,在他施加振动和作用力负载时,利用 Mechanica 能轻松通过操作原始 X、Y 和 Z 轴测试的值来调整作用力的角度。

他说:“通常,您需要沿着所有三个坐标来建立测试。但用这种方式来分开每个轴的数据,我可以非常轻松地改变方向,这很灵活。”

测试虚拟原型。对 Graves 的动态测试而言,他向模型应用了适当的条件 — 材料、约束以及负载(对碰撞测试而言)。Pro/ENGINEER Advanced Mechanica 随后会识别出那些应力级别最高的区域。根据这一评估结果,Graves 对模型进行修改。他可以加厚承受高应力的部位的壁;他可以试用不同的材料;他甚至可以试用不同类型的飞机用变换器附件,例如不同形状的托架。

他说:“我决定我想做的修改。如果要修改材料,我进入到 Advanced Mechanica 中进行修改 — 例如,可能是增加材料的强度。模型中的每个元件的材料信息保存在 Advanced Mechanica 中,因此只需打开‘材料’对话框即可。”

“要进行几何修改,我在 Pro/ENGINEER 中打开模型,然后进行修改 — 可能是加厚筋或添加另一个支架。然后,当模型再生时,新的信息会直接传到 Advanced Mechanica 中,以进行下一轮测试。”

与使用物理原型进行同样的测试相比,使用虚拟原型来进行测试使 Graves 节省了大量的时间。

他说:“我可以在几分钟内就修改和分析虚拟原型。但如果利用物理原型来修改材料或几何,然后重新测试它的话,可能要花费几周甚至几个月的时间。此外,对于我在测试中使用的极限负载来说 — 例如,我可能会施加 10-G 的作用力 — 难以找到物理测试设备,而且费用很昂贵。”

几何网格。Graves 还喜欢 Pro/ENGINEER Mechanica 和 Advanced Mechanica 的一个原因是,这两个产品使用几何元素而不是有限元来向模型应用测试网格。

在使用有限元的情况下,网格可能看起来像是有人在模型上盖上一张渔网一样。网格上每处相交的地方均构成一个点,该点包含有关该区域中的应力的信息。为了提高测试的准确性,工程师必须增加点的数量;为了适应模型几何中的修改,工程师必须创建新的网格,并必须重新调整网格以确保准确。

相比之下,Mechanica 几何网格会按照模型几何的需要来调整点的位置,以及点之间的连接的形状。由于几何网格使用能理解模型几何的算法,因此,它可以确定哪些元素需要高阶方程式来描述其形状,然后相应地调整其网格。

Graves 说:“几何网格确实帮了我的大忙。如果我修改模型几何,网格会自动适应所做的修改。我不需要调整它和重新构建它,也不需要担心它的准确度。它为我节省了大量时间,而这很重要,因为这些产品往往都是一次性产品,因此必须独立地测试每个产品。”

Graves 说:“不用操心网格真是太好了。我能够集中精力解决手上的问题。”

Pro/ENGINEER Mechanica 的 AutoGEM 功能创建的几何网格自动适应模型中的修改

在 Mechanica 中通过边缘图轻松解释动态分析的结果。

图形结果使用户能够检查元件在不同的时间或频率对激励的响应

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF