本文探讨研究了对VNT涡轮箱喷嘴环的CFD数值模拟相关内容。

1 前言

可变喷嘴涡轮增压器(variable nozzle turbocharger ,VNT)通过对执行器的控制来改变涡轮流通截面积大小,从而实现增压器与发动机良好匹配的目的。发动机怠速和低速端,喷嘴叶片关闭或开度很小,使增压压力增高,从而提高发动机的低速扭矩,改善其响应性。发动机高速运转时,喷嘴叶片全开或开度很大,涡轮流通截面积增大,使增压压力比非控制的涡轮箱压力减小,保证发动机获得所需要的空气和动力[1][2]。

喷嘴环又称为叶片导向器;其作用是使具有一定压力和温度的气体在其中膨胀、加速,将来自涡轮箱的燃气按一定方向送入叶轮并赋予叶轮一定的圆周速度[3]。喷嘴的结构有多种型式,其中气动叶型的喷嘴对气流的流动损失影响最小;在整个涡轮级的设计过程中,喷嘴环速度系数比叶轮速度系数对效率的收益影响要大的多[4],因此,降低喷嘴流动损失是提高涡轮效率的重要手段之一,通过喷嘴内部流动的研究,分析喷嘴叶片在不同调节状态的气体流动特性,可以了解喷嘴内部流动机理,进一步提高气动叶型的设计水平。

本文针对J110VNT径流涡轮增压器,利用商业软件CFD计算技术,对额定点和最大扭矩点(设计点本文不作分析)分别进行数值模拟,并对喷嘴环内部流动机理以及可变喷嘴在调节范围内的气动性能进行分析总结。

本文采用Pro/E进行建模, ICEM CFD进行网格划分, ANSYS-CFX-5.7.1完成流场求解。

2 计算模型和计算网格

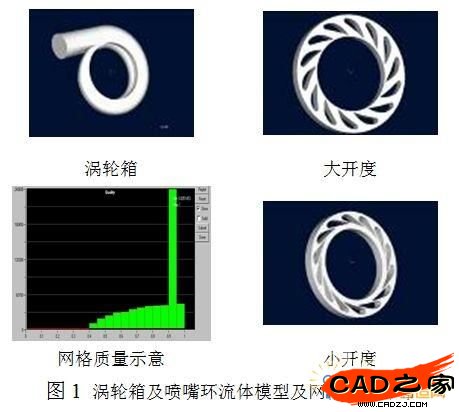

本文对图1所示二种开度的涡轮箱喷嘴环进行数值模拟,其中大开度为额定点,小开度为最大扭矩点。

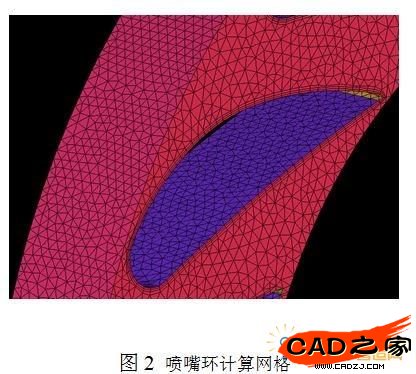

计算采用四面体和三棱柱混和网格,原因如下:单块网格边界条件的确定以及网格块之间各种信息的传递增加了快速计算分析的难度;对于不同的复杂外形,需要构造不同的网格拓扑结构,生成网格费时费力。而非结构网格可消除结构网格中结构性的限制,节点和单元分布可控性好,能较好的处理边界,适用于模拟真实复杂外型;并且在生成过程中采用一定的准则进行优化判断,能够生成高质量的网格,很容易控制网格的大小和节点密度,便于实现其工程化应用[5]。

由于小开度喷嘴环喉口尺寸很小,小开度网格全局尺寸选取1.0㎜;相应大开度网格尺寸选用1.5 ㎜;涡轮箱流体尺寸选用4.0 ㎜。采用三层三棱柱网格捕获边界层,初始高度涡轮箱取0.5 ㎜,喷嘴环取0.2 ㎜,层高比1.2;采用网格光顺技术进行光顺,网格质量控制在0.4以上。生成网格示意图见图2,网格质量分布示意见图1。

3 CFD数值模拟

为提高计算精确度,计算的流体介质按照发动机排气的真实成分进行计算给出,主要由氮气(76%)、氧气(7%)、水蒸汽(8%)、二氧化碳(7%)组成,忽略其它微量杂质气体。根据涡轮箱进口不同压力、温度,查表得出各组份气体物性参数值,分别计算出喷嘴环两个状态下排气定压比热、动力粘度、导热系数、密度等综合物性参数。

计算采用湍流平均流Navier-Stokes方程结合湍流模型求解,湍流模型选用标准k-e模型;采用松弛因子迭代获得稳态解。

采用高阶精度格式对方程进行离散求解,平均残差小于0.0001或最大迭代次数超过1000次作为收敛判别准则。

通过设置交界面进行涡轮箱计算域和喷嘴环计算域数值传递。

采用亚音进口、亚音出口和绝热、无滑移壁面边界,进口给定燃气流量和燃气温度,出口给定燃气压力;采用默认初始条件进行计算[6]。

4 数值模拟结果分析

VNT涡轮箱喷嘴环数值模拟所得结果分析如下:

4.1 压力分布

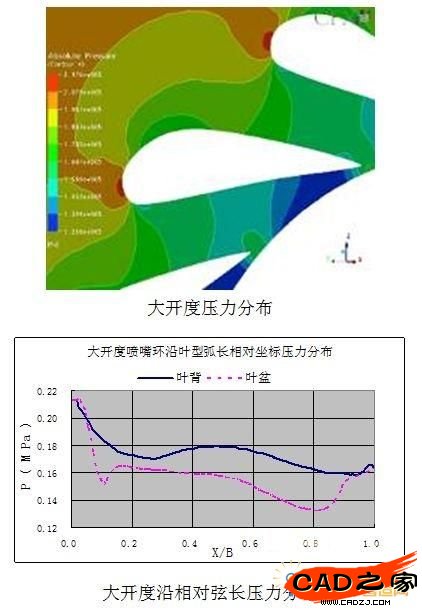

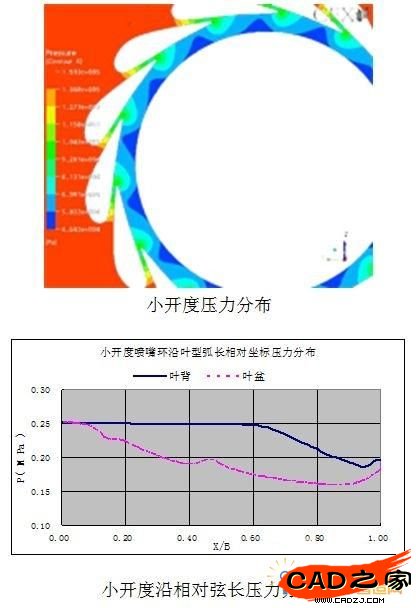

压力分布如图3所示:喷嘴环通道气体流动完全符合渐缩喷管流动规律。沿气体流动方向,压力降低,速度增大;喷嘴将气流的一部分压力势能转化为动能,使气流得到加速。

图3 不同开度压力分布

喷嘴环叶片前缘附近,大开度时,喷嘴环流通面积较大,具有相当厚度的前缘对气流阻挡明显,使气流在此处滞止,使得相对压力较高,即喷嘴环叶片前缘逆流部分压力比周围压力要高;而小开度时,流通面积较小,气流在近似平行的两平板间流通,前缘对其流动几乎不存在影响。

喷嘴环尾缘附近,由于叶片出口较薄,虽经处理仍为近似尖端,叶背和叶盆气流在此处交汇,相互干扰形成损失,从而使该处减速增压。

4.2 温度分布

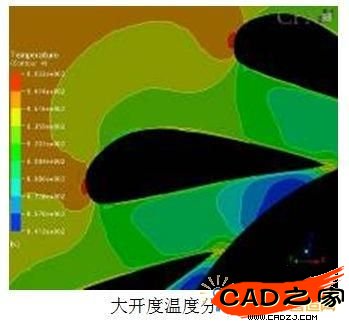

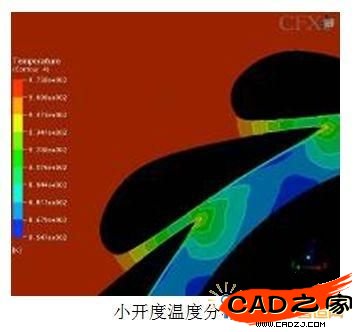

温度分布如图4所示:自入口至喷嘴环出口,温度逐渐降低,温度降低引起气体焓的降低,该部分焓降用来转变为气流宏观动能,达到加速目的。

图4 不同开度温度分布

与压力分布相似,大开度时,叶片前缘也存在局部高温区,这是由于气流在前缘发生滞止,气流动能转化为内能,引起局部温度的升高;小开度流道通畅,未有该现象发生。而在尾缘由于气流撞击损失引起减速增温。

4.3 马赫数分布

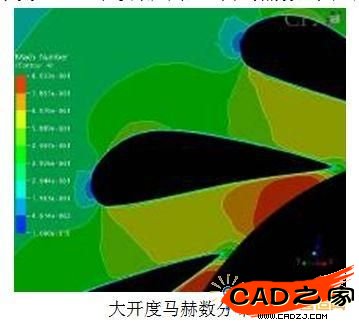

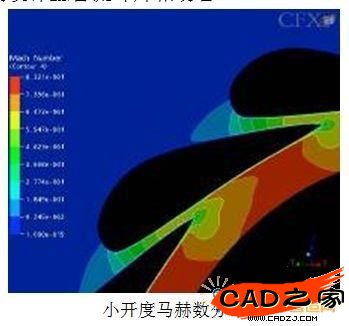

马赫数分布见图5:沿气体流动方向,马赫数呈递增趋势,在喷嘴环叶片出口,马赫数最高,速度最大。整个喷嘴环流道内马赫数均小于1,与预期设计亚音流叶片相吻合。

图5 不同开度马赫数分布

由于前缘的滞止,大开度时前缘点附近速度有明显降低趋势,相应马赫数显著降低;尾缘部分,由于气流撞击引起尾缘流动损失,使尾缘点附近速度降低,相应马赫数降低。

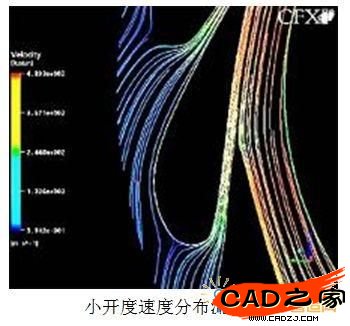

流动轨迹线分布见图6,喷嘴环通道内流动轨迹线与叶片型线相吻合,本设计所得到叶片通道内型线较理想。

图6 不同开度流线分布

4.4 性能参数

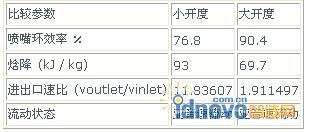

流量、转速等的变化,喷嘴环气动性能也会随着不同的工作状态发生变化,由于边界条件和计算中没有考虑涡轮叶轮的扰动等因素,计算结果和实际存在一定的误差,但相对两个状态的计算,采用的计算方法一致,具有可比性,通过相对比较可知:大开度时喷嘴性能优于小开度,可变喷嘴在调节范围内喷嘴环效率最大变化为12.49%,具体比较见表1。

表1 大小开度气动性能比较

5 结论

计算分析表明,我们设计的AVNT径流涡轮增压器喷嘴环设计较理想;喷嘴环通道内型线与气体流动流线接近;前缘滞止和尾缘气流交汇均引起相应的流动损失。为降低喷嘴流动损失提高涡轮效率,从气动模拟考虑可进行如下结构优化以提高性能:

⑴ 针对前缘点阻挡滞止,可通过调整安装角、减小逆流面积进行优化;

⑵ 针对喷嘴环尾部的优化,应力求尾部曲线段光滑过渡,减弱气流撞击损失。

⑶ 针对喷嘴环叶片整体形状而言,从模拟结果来看,该设计叶片通道未有涡流、横流、气流脱离等现象,设计较合理,若进一步提高设计,可对不同曲线段的连接处进行优化,力求型面曲线连续光滑过渡,以获得低流损翼形叶型[4]。

[参考文献]

[1] 王航、黄若等,JK80VNT增压器开发研究,内燃机工程,2004年第3期

[2] 冀春俊,微型燃气轮机向心透平气动性能的数值研究,硕士学位论文,中国大连:大连理工大学,2005

[3] 朱大鑫,涡轮增压与涡轮增压器,中国大同:兵器工业第七○研究所,1997

[4] 田永祥,涡轮增压器喷嘴叶片低流损翼形型线设计计算方法研究,硕士学位论文,中国山东:山东大学,2004

[5] AEA Technology plc. CFX 参考手册,AEA Technology Engineering Software,1999

[6] 郭鹏程、刘胜柱等,基于多块网格技术的离心泵叶轮CFD分析,中国农村水利水电,2004年第1期

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF