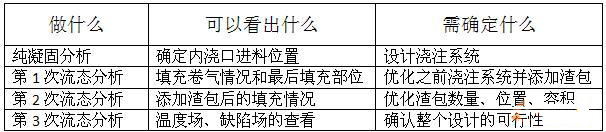

本文通过流体分析软件,对产品压铸模具进行设计和压铸可行性分析。流体分析软件能够精确地模拟具有自由表面的流体的流动问题。运用它可以帮助模具设计人员确定浇注系统的位置,并且对浇注系统的流道方式进行优化。并且通过强大的流体计算能力,分析填充过程中可能产生的卷气位置和最终填充位置,让设计人员对渣包的排布做出正确的判断。通过流体分析软件设计产品模具的过程如表1:

表1 侧盖零件模型图表

1 铸件的建模

1.1 CAD建模和网格划分

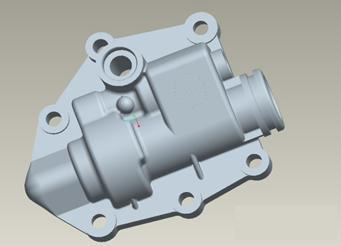

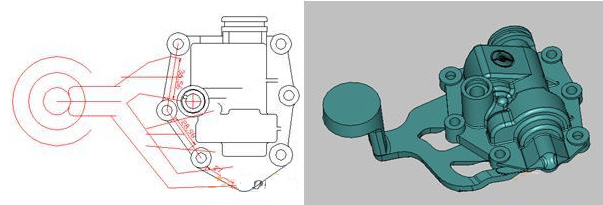

首先对产品实物进行测绘,在CAD中对侧盖产品进行实体建模,如图1:

图1 零件模型图

运用通用接口格式导入到流体分析软件中,在前处理模块对该文件进行网格划分,在进行网格剖分时,需要选择合适的参数,既要保证计算的精度,又不能使网格数量太多,节省计算时间,便于调试,由于该零件无薄壁和大曲率部位,采用长宽高相等的正方体网格划分。计算总单元数1322721,侧盖零件的差分网格显示如图2所示:

图2 模型的网格划分

1.2 铸造参数的选择

一切参数应选与实际情况一致,采用压铸铝合金ADC12,浇注温度为700℃,内浇口速度60m/s。

2 模具浇注系统设计

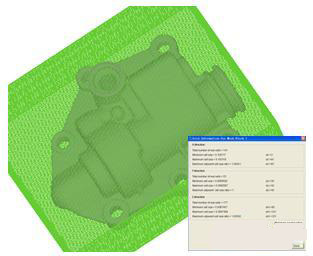

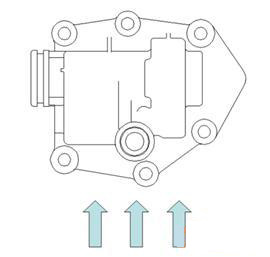

2.1 浇注系统进料位置

产品在压铸成型过程中,浇注系统对铸件的外观形态和内部质量起着重要作用。浇注系统的设计原则是保证产品填充完全的前提下,减少填充过程中的涡流和液体碰撞,防止行腔内残留的气体留在铸件中,产生气孔等缺陷。

图3 侧盖凝固场

通过纯凝固计算,得出在没有补缩的情况下铸件的最后凝固区域。在图3中,黄色部分为最后凝固区域,所以浇注系统进料位置要靠近最大的未凝固区域,以便为该区域提供补缩通道。图4为浇注系统进料位置。

图4 侧盖浇注系统进料位置

2.2 浇注系统造型

在CAD软件中,对零件实体在1平面上进行投影,导出2D文件格式到AUTOCAD中,通过AUTOCAD灵活的2D线条绘制,创建浇注系统的外轮廓,并且保证内浇口部分的有效长度。接下俩在AUTOCAD中做的轮廓线导入到3维软件中,利用这些线条进行浇注系统的建模,2D尺寸和3D模型如图5所示:

图5 浇注系统设计2D、3D

3 侧盖带浇注系统的填充

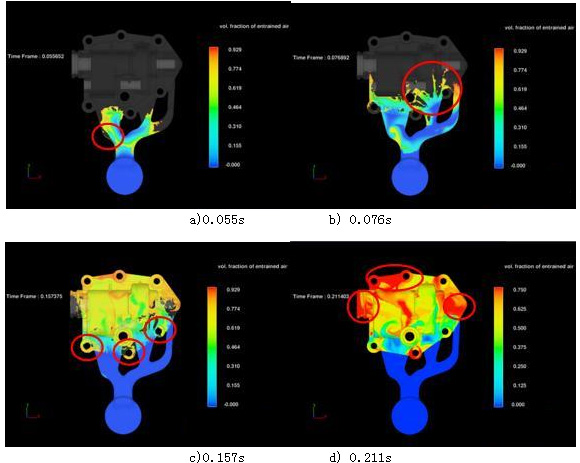

图6为4个时间点下的侧盖充型模拟:

图6 侧盖充型过程

a)左侧浇道在铝液刚填充的时候,有卷气现象,为了避免把气体带入到铸件中,此处可以考虑按照流动状态修改浇注系统轮廓线。

b)金属液从内浇口进入到铸件中时,中间浇道有喷溅现象产生,可以考虑增加该处内浇口的横截面积。

c)当金属液持续进入到铸件中,有些靠近内浇口的位置出现未填充满现象,该处已经被铝液分隔成独立区域,所以气体没法跑出,最后只能留在铸件中,这几个位置可以考虑加设渣包,让气体排入渣包中。

d)最后分析填充结束,缺陷场的分布,红色区域为填充末端并且卷入空气的部分,这些地方都要增加渣包,即起到排除气体的作用,又给填充过程中产生的氧化夹杂提供了容纳的空间。

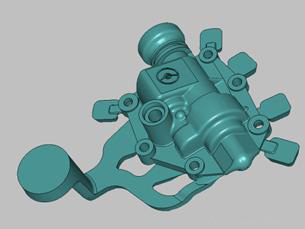

4 侧盖渣包的设计

通过上面的充型分析,最终确定浇注系统和渣包位置,如图7所示

图7 侧盖完整浇注系统

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF