1 引言

我国船舶工业的发展正处于百年不遇的战略机遇期,并有望成为世界船舶制造业的中心[1]。我国的一些研究结果表明,要提高我国造船的国际竞争能力,控制造船成本是关键。当前,我国针对单方面成本管理方法的研究较多,据统计企业采用目标成本法占51.4%,采用作业成本法的很少,仅占4.2%。分析作业成本法在香港的应用现状表明,有11%的公司已经使用作业成本法,5%的公司打算使用。也有学者对构建作业基础标准成本系统进行了研究。而对于将目标成本法与作业成本法相集成的研究,国内才刚刚起步,例如:《作业成本法和目标成本法的融合》,《目标成本管理和作业成本管理集成的成本管理体系结构建立》等论文的相继发表。但是,这些论文仅仅限于提出目标成本法与作业成本法的集成,对怎样集成尚未进行深入的研究。本文在中国船舶工业集团公司(CSSC)计划项目“造船成本核算管理信息系统”(该项目以江南造船(集团)公司、外高桥造船有限公司、广船国际造船股份公司、沪东中华造船有限公司四家国内骨干船厂为需求)研究及实施的基础上总结提炼,分析船舶制造企业目标成本法与作业成本法集成的可行性,给出基于作业成本的船舶制造企业目标成本控制模型及其在“金舟”ERP软件(简称jz—ERP)中的应用,指明如何集成,以便进一步提升船舶制造企业的成本控制水平。

2 船舶制造企业目标成本法与作业成本法集成的可行性

2.1 目标成本法与作业成本法的研究现状

目标成本法(Target Costing,也称目标成本规划、成本企画、成本策划)于20世纪60年代初期起源于日本,后经美国管理会计学家库珀(COOPER)和斯拉莫得(SLANMULDER)对运用目标成本规划较为成熟有效的七家日本公司(包括丰田公司和尼桑公司)进行高度提炼和规范之后,将目标成本规划的过程划分为“市场驱动的成本规划”、“产品层次的目标成本规划”和“零部件层次的目标成本规划”三个部分。1995年后,我国学者对目标成本法开始给予关注,“邯钢经验”的出现标志着我国也存在运用目标成本法的案例,主要有陈胜群、孙菊生、王寅东、韩季瀛等所做的相关研究。综合国内对目标成本法方面的研究,主要是针对大量大批流程式生产企业(如邯钢)的目标成本管理研究,而对适合于大型单件小批离散制造企业(如船舶、飞机、精密机械制造等)的目标成本管理研究则比较少。“邯钢经验”的“模拟市场核算”所采取的控制标准直接来源于市场而非企业的内部,“成本否决”实质是“泰罗制”的标准成本制度(更适合于大量大批流程式生产),它们主要用于提高生产或作业效率。目标成本法的根本目的是帮助企业开发与设计有市场潜力的新产品,或者对原有产品的功能或性质进行重新设计,使之更加具备市场竞争力,其立足点完全是事前控制的概念。对于船舶制造等大型单件小批离散制造企业来说,它们经常需要并且比较容易按照市场信息来改变产品设计;而钢铁工业等大量大批流程式生产则大不相同,一旦确定了产品方向和生产流程,就很难改变,除非另觅投资,大量更新设备,以创造出新的、大量需求的、能创造更多“净增值”的产品。根据日本企业的经验,要成功实施目标成本规划,最关键的因素除了市场定位和如何设计产品的功能与质量之外,就是如何与其它相关企业一起,找到共同降低成本的途径,而“邯钢经验”却绝少涉及这方面的内容。

作业成本法(Activity—Based Costing,简称ABC,也称作业成本计算)以作业为成本核算对象,以“产品消耗作业、作业消耗资源”为根本理念核算产品成本。它是由哈佛大学的库珀(C00PER)和卡普兰(KAPLAN)于1988年提出来的,并向作业成本管理(ABCM)方向发展。国内对作业成本法的研究学者也比较多,如欧佩玉、王平心、王耕、胡奕明[、李向阳、徐晓飞、余绪缨等。船舶制造企业由于组织结构和业务流程复杂化以及受高新技术变化的影响较大,相对大量大批流程式生产来讲,其间接费用(制造费用、产品专项费用)的数额和比重较大,传统成本计算中以直接人工小时、机器小时等实动工时作为间接费用分配标准的做法已不再适用了。同时,船舶制造企业产品的多样化也使得传统的标准成本管理系统难以实施。另外,由于传统成本计算和成本管理与实际相脱离,成本动因不清导致成本信息扭曲的情况也越来越严重,应该在企业内部成本管理上将控制着眼点从目标成本法的市场、产品、零部件(分段)层次深入到作业层次,寻找成本及成本动因之间的关系,最大限度地降低不增值作业,在船舶设计、物资采购、船舶建造、试航交船等环节上减少浪费并尽可能降低资源消耗,通过治本(成本动因)达到治末(成本发生)。

2.2 目标成本法与作业成本法集成的可行性

2.2.1 技术可行性

由于目标成本法与作业成本法的技术基础都是工业工程,市场属性都是低成本竞争优势导向的企业战略,动态过程属性的思想特征在本质上也是一致的。目标成本法强调在船舶制造过程中,从开发、设计阶段开始就结合工程学的方法等对成本进行预测、监控,认为成本绝非单纯是一个核算问题,而是一个企业系统工程的问题;作业成本法认为造船成本管理不能只强调要素管理,而应重视成本动因管理。所以,作者认为:目标成本法和作业成本法是成本问题从两个侧面研究的结果,应将二者有机结合(或称集成)起来,结合现代造船模式(设计、生产、管理一体化,壳、舾、涂一体化,以中间产品为导向,空间上分道、时间上有序等先进的现代造船工程理论,通过CAD/CAPP/PDM/ERP集成,实现“按质、按期、低成本”的生产,适应新的竞争环境,获得竞争优势。利用目标成本法强烈的市场导向性,使得成本的分析范围从船舶生产制造环节扩大到船舶产品的开发设计阶段,应用作业成本法使设计者将生产集中在组成作业的活动中,删除不必要功能所引起的不必要作业,并在特定的作业活动中尝试成本的改进;通过作业目标成本的设定、计算和分解,为企业提供客观、真实、全面、准确的成本信息,进行有效的事前控制;根据船舶交货期、全面质量管理、全生命周期成本(Whole Life Cycle Cost,简称WLCC)管理的要求,结合优化生产技术(Optimized Production Technology,简称OPT)、约束理论(Theory Of Con—straints,简称OTC)、准时生产(Just In Time,简称JIT)、成组技术(Group Technology,简称GT)、价值工程、现代工业工程等思想,运用CAD/CAPP/PDM/ERP集成,采用“增量式接收”技术,开展交货期、质量与作业目标成本联动控制,进行动态的事中成本控制;通过作业目标成本核算和作业成本分析,引导员工采取有利于完成作业目标成本的行动,以业绩评价报告为依据,分析差异产生的原因,控制并调节各作业中心的活动,实行严格的奖惩制度,激励员工为实现作业目标成本而努力,进行事后的成本反馈控制。根据作者十多年来致力于以CAD/CAPP/PDM/ERP集成为核心的企业管理信息化的理论与应用研究,尤其以大型单件小批制造的船舶行业为背景。突出“成本控制”、“交货期控制”、“质量控制”三个中心并进行联动控制,以“按质、按期、低成本”为标准,通过为众多企业实施信息化建设的实践证明,船舶制造企业将目标成本法与作业成本法相集成在技术上是可行的。

2.2.2 经济可行性

过去普遍认为实施作业成本的代价较高,但是,由于越来越多的企业开展企业信息化建设,取得作业成本相关信息的代价越来越小,实施基于作业成本的船舶制造企业目标成本控制具有较好的“成本一收益”性,其在经济上也是可行的。

3 基于作业成本的船舶制造企业目标成本控制模型

3.1 船舶制造企业的特点

(1)物料清单(BoM表)结构复杂且为动态:大型、单件、小批制造企业没有一个相对固定的BOM表,经常出现边设计边施工的现象,BOM表视工程项目的不同而不同,一般较为复杂,通常有数万条记录之多。

(2)加工工艺线路定额表是动态的:作为指导大型、单件、小批生产的工艺线路定额表,随造船项目的不同而不同,且结构复杂、数据量大。

(3)目标成本的制定与控制也是动态的:在企业信息化条件下,运用控制论和源流管理等思想,将CAD/CAPP/PDM/ERP系统集成,以经营管理为龙头,以技术管理为基础,以“成本控制”、“交货期控制”、“质量控制”为中心开展联动控制(因为成本、交货期、质量互为消长),以提高经济效益为目标。

3.2 控制模型

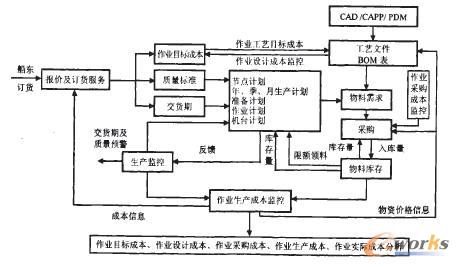

按照“根据市场和全生命周期成本倒轧目标成本,根据目标成本倒轧作业成本,通过规范作业、减少甚至根除非增值作业来增强船舶制造企业核心竞争力”的总体思路,构筑基于作业成本的“目标成本一设计成本一采购成本一生产成本一实际成本一成本分析及反馈控制”的船舶制造企业目标成本控制模型,如图1所示。

图1 基于作业成本的船舶制造企业目标成本控制模型

(1)作业目标成本制定:船舶报价是作业目标成本制定、分解和控制的基础。由于船舶制造企业重复生产的可能性小,必须根据市场环境、竞争对手状况、本企业生产经营状态参数等,参考大量的历史报价资料和已生产过的相似船型的工艺资料,结合当前的原材料价格、成本动因费率,综合考虑利润、税金等因素,才能给出准确、及时的报价。按照库珀提出的单位作业(Unit Activity)、批别作业(Batch Activity)、产品作业(Product Activity)、维持性作业(Sustaining Activity)这四类作业来确定作业中心并制定、分解和控制作业目标成本。结合现代造船企业的生产特点,可将造船作业中心划分为六大作业中心:①技术作业中心,包括技术与工艺设计、技术支持、技工专项培训等作业;②物资作业中心,包括采购、存储、发货、运输等作业;③分段建造作业中心,包括准备、放样、钢材预处理、号料、下料、冷弯、火工弯板、机加工、零件加工、部件装焊等作业;④总装作业中心,包括整备、总体装焊、批刨、火工矫正、吊装、舾装、涂装、下水、系泊试验、航行试验等作业;⑤检验作业中心,包括焊缝探伤检验、普通质检等作业;⑥维持作业中心,包括设备维修及维护、机械作业、氧气和乙炔制备、供水电气、厂房和设备折旧及租赁等作业。

(2)作业设计成本监控:船舶设计是成本控制的源头,造船成本一般在设计时就已经确定其70%~80%的成本。设计部门完成船舶的设计和工艺后,根据生成的物料清单、工艺线路及工时定额,调用厂内价格库中的物料价格、工时、设备费用率等作业动因定额分配率的价格信息,计算作业工艺成本,并与作业工艺目标成本进行比较。如果作业工艺成本超过作业工艺目标成本,则要重新设计或调整设计或剔除非增值作业,在源头上确保作业工艺成本不超过作业工艺目标成本,以此来开展成本设计、企划。对于确实需要的超过作业工艺目标成本的作业工艺线路,则应经主管监造师审批方能下达。

(3)作业采购成本监控:合理的作业目标成本制定后,采购部门主要针对单位作业等中的物料,根据设计部门的物料清单(包括数量和价格),经财务部门审批通过后组织采购。采购部门对作业采购成本的控制主要是对各种物料的采购数量和价格进行控制,通过编制单项产品的采购计划,对原材料、外协加工件、进口件的采购数量及价格进行控制,向上游传递成本压力、开展成本协同(,--I根据ABC分类法的思想,重点控制A类、B类物料成本)。如果出现超过采购目标成本的采购计划,则要上报经营部门和财务部门,经审批后方可执行。

(4)作业生产成本监控:生产过程是实际成本发生的过程。作业生产成本控制主要依据制造目标成本。制造目标成本包括直接材料目标成本、直接人工目标成本、产品专项费用目标成本和制造费用目标成本。生产部门在采购目标成本的基础上,对生产过程中合理的直接材料、直接人工、产品专项费用、制造费用消耗进行估算,得出制造目标成本。作业生产成本=由资源成本库分配来的成本(直接材料、直接人工、产品专项费用)+由作业成本库分配来的成本(制造费用)。生产部门通过资源动因和作业动因分析,采用交货期、质量与作业目标成本联动控制方法,动态地监控作业生产成本(即:各作业成本核算对象的制造成本),使其控制在制造目标成本的范围内。

(5)作业实际成本分析及反馈:将作业目标成本、作业设计成本、作业采购成本、作业生产成本、作业实际成本进行比较分析,实施事前、事中、事后的动态成本监控。4“JZ—ERP"中基于作业成本的船舶制造企业目标成本控制的应用

4.1 作业结构树信息库的建立

根据“产品消耗作业,作业消耗资源”建立“资源~作业一产品”结构树信息库。将资源成本库的成本按资源动因分配到各作业成本库,再将作业成本库的成本按作业成本动因分配到各船舶产品上。

(1)确定主要作业并确定作业中心:作业是产品生产程序的组成部分,进行作业成本计算,首先要将船舶生产过程中的主要作业加以确认,并作为作业中心,以便按作业中心汇集费用,披露成本信息。对于资源昂贵、金额重大的作业、各船型之间使用程序差异较大的作业以及形态与众不同的作业,应予以特别关注。

(2)以作业中心为作业成本库汇集费用:作业成本库是汇集以某一成本动因(指引起成本发生的作业或因素)解释作业成本变动的成本。作业成本计算中,每个作业成本库所代表的是其作业中心的作业所引发的成本。为简化计算,可将同质作业成本库合并为同质成本库。同质成本库是指可用一项共同之成本动因解释其变动的成本。这一步骤的计算反映了作业成本计算的一个基本原则:作业量决定资源的耗用量,资源的耗用量与最终造船总量没有直接发生关系,成本应按作业进行汇集。

(3)将各个作业中心的成本分配到最终产品:成本计算最终要计算出船舶产品成本,按作业成本计算方式,船舶产品成本由作业成本构成。汇集的作业成本按各船舶产品消耗的作业量的比例分配计入各船舶产品成本,确定各船舶产品成本这一分配步骤反映了作业成本计算的另一个基本原则:船舶产品消耗作业,造船总量的多少决定着作业的耗用量。

4.2 工艺信息、制造信息、作业信息数据的描述和接口方法

4.2.1 工艺信息、制造信息、作业信息数据的描述

由于设计、工艺、生产制造等部门是相对独立的,在各个部门之间实现数据共享是基于作业成本的目标成本管理能够快速、有效、准确执行的重要保证。因此,工艺信息、制造信息、作业信息数据的描述和接口方法的实现是企业决策者应该重点关注的环节。

根据产品设计、工艺和制造过程对数据的要求不同,有关产品的设计、工艺、制造和作业数据应分别组织、分别存放。

①产品工艺信息库:用于存放船舶产品的工艺信息。CAPP/PDM系统完成船舶设计和工艺以后,形成的船舶设计及工艺数据统称为工艺信息,包括产品基本信息、产品结构信息、工艺线路、工序信息等,其中工序又根据专业分为下料、表面处理、机加工、电气、结构件、舾装、涂装等不同专业。产品工艺信息库是根据产品组织存放的,产品工艺信息库中不含产品的批次信息,不直接指导产品制造。

②制造信息库:用于存放产品的制造信息。工艺信息库形成以后,在生产设计阶段从产品工艺信息库中读取船舶产品的工艺信息,进行任务指派,追加生产批次信息,形成制造信息库;对于同时开工多条船的多批次成组加工,第二批次以后的制造信息既可以从工艺库中接收,也可以从以前的制造信息库中获取。制造信息库是信息系统运行的基础。

③作业信息库:用于存放“资源一作业一产品”结构树,包括作业名称、作业类别、作业等级、所属作业中心、作业量、分配关系等信息,提供造船企业六大作业中心的作业成本信息。

4.2.2 工艺信息、制造信息、作业信息的接口方法

①工艺信息库是在完成船舶产品的工艺设计、经审核无误入库后生成的,同时将入库时间记人工艺信息库中。

②生产部门从工艺信息库中接收工艺数据,加人批次号、接收时间等与生产组织有关的数据项,形成制造信息库,同时在工艺信息库中标注接收时间、接收标志,实现与工艺信息库的连接。

③财务部门控制产品专项费用,由主管成本员对“产品一中间产品”的实际成本与目标成本进行对比分析,并对产品的目标成本进行全过程监控。

④成本管理部门负责整个企业的作业目标成本管理,对各部门发生的成本予以反映和控制,对实际发生的成本进行监督,及时形成作业目标成本和实际发生成本的对比资料,提交有关领导,以便及时发现存在的问题,供领导决策。

在基于作业成本的目标成本的管理和控制过程中,作业成本结构树上的目标成本通过一条控制总线串连在一起,分为多个控制环节,达到目标成本控制的目的。在实际成本发生后,通过对作业成本结构树上实际成本的计算和差异分析,形成最终产品的完整的成本数据;通过合理的目标成本控制流程、完整的价格信息库、真实的实际发生数据,形成作业工艺目标成本、作业采购目标成本、作业生产目标成本、作业实际成本,在此基础上建立合理有效的、职责分明的成本管理和控制机制,最终实现整个企业的目标成本控制。4.3 采用交货期、质量与作业目标成本联动控制的方法

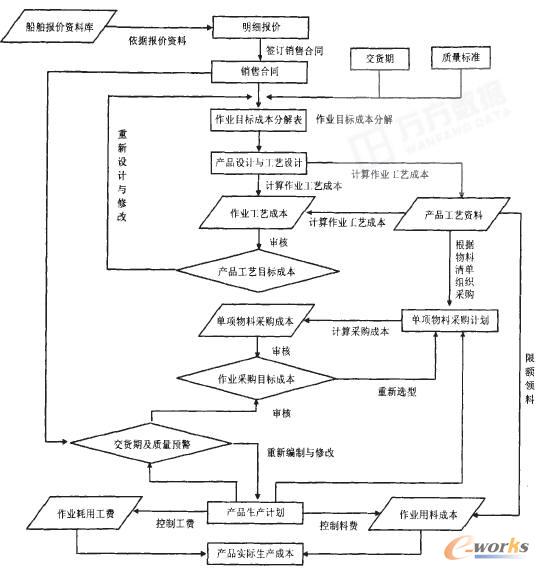

过去的船舶制造企业成本管理主要停留在事后成本核算上,难以进行事中成本控制和事后成本分析。现在的“基于作业成本的船舶制造企业目标成本控制”就是要利用CAD/CAPP/PDM/ERP系统集成,有效地解决船舶制造企业产品成本的事前、事中和事后控制问题。围绕“成本控制”、“交货期控制”、“质量控制”三个中心进行企业流程再造,实现交货期、质量与作业目标成本联动控制,使作业目标成本计划、核算、控制、分析一体化,建立作业目标成本事前、事中、事后控制体系。其联动控制流程示于图2。

图2“JZ—ERP”中基于作业成本的船舶制造企业目标成本联动控制流程

4.4 成本控制时效限定在产品“生产周期内”的反馈

由于船舶制造企业规模大、生产周期较长、成本核算与管理较为复杂、成本控制时效性强,因此必须将成本反馈控制时效限定在产品“生产周期内”。因为“邯钢经验”主要是针对大量大批流程式生产企业目标成本管理,其实质是“市场决定价格,根据价格和目标利润倒轧目标成本,根据目标成本控制生产成本”。大量大批流程式生产,产品生产的重复性好,产品生产周期较短,如果当期生产成本超过了目标成本,下一生产周期还可以再行控制,可以进行产品“生产周期间”的成本反馈控制。但是,船舶制造企业是单件(或小批)且生产大多是离散制造,其产品重复性差,产品生产周期较长。如果在产品的“生产周期内”没有将目标成本控制好,其实际生产成本超过了目标成本,将会造成无法挽回的损失,且对指导下一生产周期的产品目标成本控制意义不大,难以进行产品“生产周期间”的成本反馈控制,其成本控制相对大量大批流程制造企业来讲,控制难度大、时效性强、只存在产品“生产周期内”的成本反馈控制。作者将作业成本法与目标成本控制系统集成,进行“生产周期内”的成本反馈控制,将“邯钢经验”的“生产周期间”成本控制拓展到船舶制造企业的“生产周期内”成本控制。

5 结语

本文提出了作业成本法和目标成本法相结合的集成船舶制造企业成本控制,用低成本战略提升企业核心竞争力。同时,将“邯钢经验”的大量大批流程制造企业“生产周期间”成本控制拓展到大型单件小批生产的船舶制造企业的“生产周期内”成本控制。利用CAD/CAPP/PDM/ERP系统集成,围绕“成本控制”、“交货期控制”、“质量控制”三个中心进行企业流程再造。实现了交货期、质量与作业目标成本的联动控制。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF