随着计算机辅助设计(CAD)与计算机辅助制造(CAM)技术的发展及其在塑料模具设计技术中的应用,逐步形成了以计算机模拟为手段剖析塑料加工过程并完成模具优化设计的塑料模具计算机辅助工程(CAE)技术。CAE技术目前已成为开发塑料制品,优化模具设计及产品加工的最有效途径。Moldflow是一款具有强大功能的专业注射成型CAE软件,目前被广泛应用于注射成型领域中的模流分析。

1 注塑模CAE技术的内容、原则

在塑料制品成型过程中,塑料在型腔中的流动和成型与材料性能、制品的形状尺寸、成型温度、成型速度、成型压力、成型时间、型腔表面情况和模具设计等一系列因素有关。注射成型CAE分析可以为模具设计和制造提供可靠、优化的参考数据,其中主要内容包括:①浇注系统的平衡,浇口的数量、位置和大小;②熔接痕、气穴的位置预测;③型腔内部的温度变化;④注塑过程中的注塑压力和熔体在填充过程中的压力损失;⑤熔体的温度变化;⑥剪切应力、剪切速率。

根据注射成型的CAE分析结果,可以判断模具及其浇注系统的设计是否合理,其基本原则为:①各流道的压差要比较小,压力损失基本一致;②整个浇注系统要基本平衡,即保证熔体要同时到达、同时充满型腔;③型腔要基本同时填充完毕;④填充时间要尽可能短,总体注塑压力要小,压力损失也要小;⑤填充结束时熔体的温度梯度不大;⑥熔接痕和气穴位置合理,不影响产品质量。

2 Moldflow软件功能简介

Moldflow软件是美国MOLDFIOW公司的产品,该公司自1976年发行了世界上第一套塑料注射成型流动分析软件以来,一直主导塑料成型CAE软件市场,目前已成为塑料模具分析领域的领导者。

Moldllow软件包括两部分:

(1)产品优化顾问(MPA):在设计完产品后,运用MPA软件模拟分析,在很短的时间内就可以得到优化的产品设计方案,并确认产品表面质量。

(2)注射成型模拟分析(MPI):对塑料制品和模具进行深人分析的软件包。它可以在计算机上对整个注塑过程进行模拟分析,包括填充、保压、冷却、翘曲、纤维取向、结构应力和收缩,以及气体辅助成型分析等,使设计者在设计阶段就找出未来产品可能出现的缺陷,提高一次试模的成功率。

使用Moldflow软件能够优化塑料制品,得到制品的实际最小壁厚,优化制品结构;能够优化模具结构,得到最佳的浇口位置、合理的流道与冷却系统;能够优化注塑工艺参数,确定最佳的注塑压力、保压压力、锁模力、模具温度、熔体温度、注射时间、保压时间和冷却时间,以注塑出最佳的塑料制品。

3 应用实例

图1所示为MP3前面板注塑件。笔者以该注塑件为实例介绍Moldflow软件在注塑模CAE技术中的应用,说明MPI中基本模流分析流程及相关内容。

MP3前面板要求表面光滑、美观,并且抗摔、耐磨、有足够的强度,笔者选用(丙烯睛/丁二烯/苯乙烯)共聚物(ABS)作为成型材料。

3.1 分析前处理

前处理是指注塑件几何形状的建立及有限元网格的剖分、注塑材料特性参数及注塑工艺条件的交互输人,以便为注塑过程的计算机模拟创造必要的条件。

在Pro/E中对该MP3前面板进行三维实体造型,并将STL格式文件导人到Moldflow/MPI模块中。对被分析对象进行网格划分及修改,最终使最大纵横比为12.89,匹配率为91.2%,以使得分析结果准确;在Moldflow提供的材料库中选择GE Plas-tics公司的ABS;设置分析类型为冷却+流动+翘曲(Cool+Flow+Warp);为了使数值化模拟结果与实际的注射成型结果具有一定的可比性,在MPI中的CAE模型应尽可能与注塑模相吻合,创建一模两腔的浇注系统并对其进行网格划分,参考分析得到的最佳浇口位置设计进浇位置,其中主流道为圆锥形,采用圆形分流道,侧浇口;创建并列排布式冷却流道并划分网格;设置注塑过程工艺参数:模具温度为40℃,熔料温度默认为230℃,填充控制、注塑压力及速度/压力控制转换均为默认设置。

前处理完成后,得到的整体分析模型见图2。

3.2 过程模拟

对于注塑过程模拟,按时间顺序依次为聚合物熔体的流动模拟、压实模拟和冷却模拟。聚合物熔体是连续介质,且流动是非稳态、非等温性的,通常遵循质量、动量和能量守恒原理,即遵循连续性方程、动量方程和能量方程,为确定聚合物熔体在外部因素作用下的响应,还需知道反映其宏观性质的本构关系。在建立相应的数学模型时,要使用一系列适用于各阶段的假定,将本构方程、守恒方程和状态方程简化,并联立求解。应用Moldflow软件,在完成了产品模型的前处理之后,即可进行过程模拟,整个解算器的计算过程基本由MPI系统自动完成。

3.3 结果分析

(1)填充时间分析

填充时间(Fill time)为动态结果,它可以显示从开始进料到完成充模整个注塑过程中任一时刻流动前锋的位置。对MP3前面板的填充时间分析结果如图3所示,在0.7905 s的短时间内完成了对注塑件的完全填充。填充时间分配较均匀,注塑件边缘末端的充满时间在0.5~0.79s,相差约0.3s,流动较为均衡,熔体基木上在同一时刻到达型腔端部。

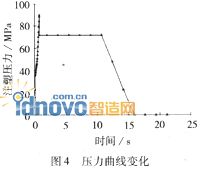

(2)压力曲线变化分析

图4示出进料口位置的压力在注射、保压、冷却整个过程中的变化。从图4可以看出,从刚开始注射一直到快充满型腔时,注塑压力直线上升,最大为90 MPa,随后压力迅速降低至约72 MPa,一直持续到11s,从11s以后压力逐渐降低为0.整个周期约22s。

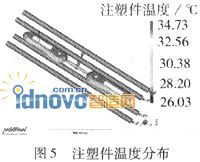

(3)温差分析

图5示出注塑件的温度分布情况。除去浇注系统外,该注塑件在水路布置形式下,温度分布比较均匀,在26.03~34.73℃之间,温差为8.7℃,该值在推荐值控制范围(20℃)之内,温差较小,注塑件的表面质量可以得到保证。

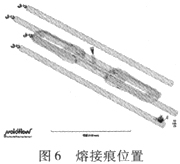

(4)熔接痕分析

熔接痕不仅影响注塑件的外观质量,更重要的是损害其力学性能,应尽量控制。经Moldflow分析得到的熔接痕位置如图6所示。注塑件的孔洞结构附近出现线状熔接痕,原因是熔料在汇合处融合不完全,可通过适当提高料温、提高注塑压力来改善。

(5)气穴位置分析

气穴的存在会影响注塑件成型及脱模后的质量,使注塑件内部产生空洞、短射或表面瑕疵。经Moldflow分析得到的气穴位置如图7所示,基本分布在注塑件侧壁边缘。在模具设计时,要特别注意这些部位的排气问题,可以通过分型面间隙及推杆与凸模嵌块的配合间隙实现排气。另外,ABS塑料表面极易吸湿,吸水率约在0.2%~0.45%之间,成型之前必须干燥,防止因塑料干燥不良而含有水分、溶剂和挥发性气体。

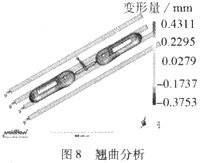

(6)翘曲分析

所谓翘曲,就是不均匀的内部应力导致注塑件形状、尺寸的缺陷,其产生的原因为收缩不均匀。原则上,导致收缩变化过大的原因有3点:区域收缩不均匀、取向不均匀、冷却不均匀。MoldOow的翘曲分析用于判定采用热塑性材料成型的注塑件是否会出现翘曲以及翘曲的参数。

图8示出翘曲分析结果。由图8可知,注塑件的最大变形量为0.4311mm,主要分布在冷却系统进水处。由此推断,冷却不均匀是导致该注塑件翘曲的主要原因。在实际模具设计时,要适当调整冷却系统的排布。

4 结语

Moldflow是塑料模具CAE技术中不可缺少的软件。适当、正确地应用该软件及CAE技术,可以在模具加工前,在计算机上对整个注射成型过程进行模拟分析,准确预测熔体的填充、保压、冷却过程,以及制品的收缩和翘曲变形,出现气穴、熔接痕等缺陷的情况,以便设计者能尽早发现问题,及时修改注塑件和模具设计,而不必等试模以后再返修模具。这不仅是对传统模具设计方法的一次突破,而且对减少甚至避免模具返修报废、提高制品质量和降低成本等都有着重大的技术经济意义。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF