序言

作为产品性能重要方面之一的经济性,由于其涉及因素的复杂性,长期以来难以合理评价。CAD/CAPP一体化模型的出现使计算机辅助成本估算(CACE)成为可能。基于CAD/CAPP一体化模型的成本估算软件能使设计师在产品制造之前就能较为准确地预测其成本,为产品市场报价或重新设计及改进提供了依据[1,2]。

1 焊接成本的估算规律

广泛采用焊接结构是机械制造工艺发展的一个重要趋势。在一些工业发达国家,焊接结构已占机械坯件的40%左右。为了在制造之前即预知焊接成本,以下就工业上最常应用的CO2保护焊和埋弧自动焊的成本估算方法进行讨论。

1.1 焊接成本的影响因素分析影响

整个焊接过程最终成本的因素有:

(1)钢板的准备(切割、开坡口等)、定位和矫正等辅助工时费用;

(2)焊接燃弧工时费用;

(3)重新起弧、清理焊缝和消除应力等辅助工时费用和管理费用;

(4)焊条、焊剂及保护气体等的材料费用及电费。

其中,焊缝所需的金属填充量直接影响焊接燃弧工时与焊条等的材料消耗,对焊接成本影响较大。例如板厚6mm的对接焊,装配间隙4.5mm的焊缝截面积约为间隙0.8mm时截面积的5倍,后者的焊接速度比前者快3倍,而相同焊接时间内后者焊丝消耗量约为前者的71%。因此要降低焊接成本,就要很好地控制焊缝金属量。

1.2 焊接工时和焊接成本的计算

焊接燃弧时间

![]()

式中Mi为焊缝金属重量,Mi=Vi·ρ,ρ为焊缝金属密度,Vi为焊缝金属体积,Vi=Li·Ai,Li为焊缝长,Ai为焊缝截面积,可表示为焊缝特征参数的函数即Ai=f(S,α,β,b,ρ,H,R);Ei为单位时间内焊缝金属填充量;N为焊缝数。

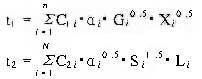

工艺辅助时间tF由用来将物件集中、矫正和定位所花的时间t1与换焊条、重新起弧、去焊渣、清理焊缝所花的时间t2组成,可分别计算如下[3,4]:

式中C1i、C2i为特定的加工工时系数,αi为难度系数,Gi为焊接件重量,Xi为零件数,Si为板厚,Li为焊缝长,n为需集中、定位后焊接的焊缝数,N为总焊缝数。

另外,焊缝金属材料费用及电费可计算如下:

![]()

式中Mi为焊缝金属重量,Km为费用系数,ηm为焊缝材料利用率。

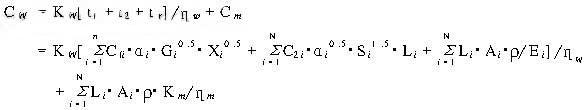

引入企业单位工时成本系数KW与工时利用率ηW可得出以下总的焊接加工成本计算公式:

2 基于CAD/CAPP的焊接成本估算模型

迄今的CAD/CAPP软件能进行产品设计方案的结构设计和详细工艺规划,此后产品的成本就已基本确定。但迄今的CAD/CAPP模型一般以达到零部件的制造要求为目的,很少考虑其对产品制造工时及成本的影响。如果在现有的CAD/CAPP模型基础上增加成本估算模块,就能进行较为准确的产品经济性评价。

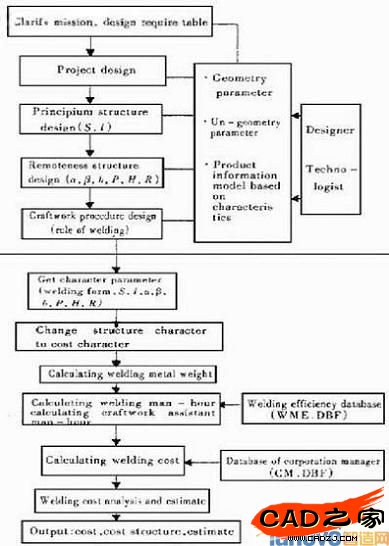

为此,开发了基于CAD/CAPP模型的焊接成本估算软件系统WCES(图1),其输入为CAD/CAPP模块产生的有关参数,输出为焊接成本、零部件成本结构及经济性评价。主要步骤如下:

(1)从已有的CAD/CAPP模型中提取相应的焊接特征。产品模型中包含了各种各样的特征信息,对于焊接成本估算,要提取的焊接特征包括材料特性、焊接形式、焊接件的板厚S1和S2与焊缝长度L有关的一系列尺寸以及坡口角度α(β)、间隙b、钝边P、根部半径R、坡口深度H等其它焊缝特征参数。

(2)将设计特征参数转换为成本特征参数。一般从CAD/CAPP模型中提取的特征参数并不能直接作为成本估算模块的输入,而需要设计特征参数向成本特征参数的转换。对于焊接成本估算,需要输入焊缝长度值L,但结构设计模块往往只产生其间接值。如圆管周边的焊接,只给出管子直径,还需将它转换为圆管周长即L值;要得到弧形焊缝的长度L,就要把已有的半径、角度等参数转换为弧线的实际长度值。这一类的转换模型就是弧线半径乘弧线角度得参数L。其它则可以根据不同要求进行不同类型的转换。

(3)计算焊缝金属量V。

(4)计算焊接工时tr、辅助工时tF。

(5)计算焊接成本CW。

(6)根据成本计算结果分析成本结构,进行经济性评价。

图1 基于CAD/CAPP模型的焊接成本估算系统

3 液压挖掘机斗杆焊接件成本的估算与分析

大型挖掘机工作装置大都采用焊接结构件,其中斗杆焊接件就有约30组焊缝。下面应用WCES来进行斗杆件的焊接成本估算与分析。

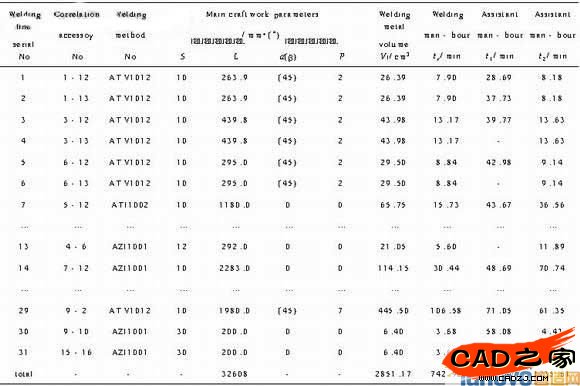

3.1成本估算

表1给出了斗杆件所有焊缝的焊接特征参数与工时成本数据。表中焊缝序号表示CAPP产生的焊接顺序;相关零件号表示该焊缝所连接的零件在图纸上的序号;焊接方法[5]编号原则是:第一位“A”表示CO2气体保护焊,第二位“T”、“Z”分别表示T型接头焊接形式和搭接焊形式,第三位“I”、“V”分别表示I形、V形坡口形式,第四位“1”表示坡口为单边形式,第五位“0”表示焊接不带垫板,第六位“1”、“0”分别表示坡口带与不带钝边,第七位“1”、“2”分别表示单面焊与双面焊;主要工艺参数中因参数b、H、R的值都为零,故未予列出。

表1 斗杆件焊接特征参数与工时成本

(1)材料成本

![]()

式中Gi为材料重量,KMi为费用系数,ηMi为材料利用率,N为零件数。

斗杆坯料总重量G=621.368kg,其中热轧板G1=499.381kg,KM1=3.5元/kg,ηM1=0.75;钢管重量G2=121.987,KM2=5.0元/kg,ηM2=0.85;代入式(6)得:

CM=499.381×3.5/0.75+121.987×5.0/0.85=3048.02(元)

(2)焊接加工成本

CW取C1i=1.1min/kg,αi=1.5,Xi=2;Gi为一个零(部)件与另一个零(部)件需定位后焊接首道焊缝时焊接件的总重量,而这样的焊接有n次(对于该斗杆n=16);C2i=0.8min/mm1.5·m,总焊接缝数N=31,由式(1)、(2)和(3)计算(表1)得:

tr=742.92(min);

t1=693.97(min);

t2=1235.61(min);

V=2851.17(cm3);

另取焊缝金属材料比重ρ=8.0g/cm3,利用率ηm=75%,费用系数Km=15元/kg;企业单位工时成本系数(包括工资、设备折旧费、福利费等)KW=0.85元/min,工时利用率ηG=75%;由式(4)和(5)得:

焊缝金属材料费用Cm=456.19(元);

焊接加工成本CW=3485.02(元)。

(3)制造成本C

由上可得斗杆件制造成本C=CM+CW=6533.04(元)。

3.2 成本结构分析

各部分成本占斗杆件制造成本的比例为:

零件材料成本?M=CM/C=3048.02/6533.04=46.66%;

焊接加工成本?W=CW/C=3485.02/6533.04=53.34%;

在焊接加工成本中,用于将工件集中、矫正、定位所花的工时成本占:?1=(693.97/0.75×0.85)/3485.02=22.57%

焊接燃弧工时成本占:?2=(742.92/0.75×0.85)/3485.02=24.16%

用于换焊条、重新起弧、清理焊缝等的工时成本占:?3=(1235.61/0.75×0.85)/3485.02=40.18%

焊缝金属材料成本占:?4=456.19/3485.02=13.09%

4 结束语

基于CAD/CAPP的焊接成本估算虽然能使设计师在制造前对焊接件成本进行定量估算与经济性评价,但成本分析未能与CAD/CAPP完全一体化,还不能在设计中有效地降低产品成本。因此,必须进一步在设计过程中用成本分析的观点来选择产品的设计参数和工艺参数,以达到技术性与经济性的最佳结合。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF