0i系统的连接图如下图,0系统和其他系统与此类似。图中,系统输入电压为DC42V±10%,约7A。伺服和主轴电动机为AC200V(不是220V)输入。这两个电源的通电及断电顺序是有要求的,不满足要求会出现报警或损坏驱动放大器。原则是要保证通电和断电都在CNC的控制之下。具体时序请见“连接说明书(硬件)”。

为了使机床运行可靠,应注意强电和弱电信号线的走线、屏蔽及系统和机床的接地。电平 4.5V 以下的信号线必须屏蔽,屏蔽线要接地。连接说明书中把地线分成信号地、机壳地和大地。请遵照执行连接。另外,FANUC系统、伺服和主轴控制单元及电动机的外壳都要求接大地。为了防止电网干扰,交流的输入端必须接浪涌吸收器(线间和对地)。如果不处理这些问题,机床工作时会出现#910、#930报警或是不明原因的误动作。

2 调试步骤

2.1 步骤一:接线

按照设计的机床电柜接线图和系统连接说明书(硬件)中(书号:B-61393或B-63503)绘出的接线图仔细接线。

2.2 步骤二:通电

拔掉CNC系统和伺服(包括主轴)单元的保险,给机床通电。如无故障,装上保险,给机床和系统通电。此时,系统会有#401等多种报警。这是因为系统尚未输入参数,伺服和主轴控制尚未初始化。

2.3 步骤三:设定参数

①. 系统功能参数(既所谓的保密参数):这些参数是订货时用户选择的功能,系统出厂时FANUC已经设好,0C和0i不必设。但是,0D(0TD和0MD)系统,须根据实际机床功能设定#932--#935的参数位。机床出厂时系统功能参数表必须交给机床用户。

②.进给伺服初始化:将各进给轴使用的电机的控制参数调入RAM区,并根据丝杠螺距和电机与丝杠间的变速比配置CMR和DMR。设参数SVS,使显示器画面显示伺服设定屏(Servo Set)。0系统设参数#389/0位=0;0i系统设参数#3111/0位=1。然后在伺服设定屏上设下列各项: #p#分页标题#e#

·初始化位置0。此时,显示器将显示P/S 000报警,其意义是要求系统关机,重新启动。但不要马上关机,因为其它参数尚未设入。应返回设定屏继续操作。

·指定电机代码(ID)。根据被设定轴实际使用的电机型号在“伺服电机参数说明书(B—65150)”中查出其代码,设在该项内。

·AMR设0。

·设定指令倍比CMR。CMR=命令当量/位置检测当量。通常设为1。但该项要求设其值的1倍,所以设为2。

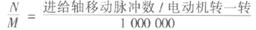

·设定柔性变速比(N/M)。根据滚珠丝杠螺距和电机与丝杠间的降速比设定该值。计算公式如下:

计算中1个脉冲的当量为1μm。式中的分子实际就考虑了电机轴与丝杠间的速比。将该式约为真分数,其值即为N和M。该式适用于经常用的伺服半闭环接法,全闭环和使用分离型编码器的半闭环另有算法。

·设定电机的转向。111表示电机正向转动,-111为反向转动。

·设定转速反馈脉冲数。固定设为8129。

·设定位置反馈脉冲数。固定设为12500。

·设定参考计数器容量。机床回零点时要根据该值寻找编码器的一转信号以确定零点。该值等于电机转一转的进给轴的移动脉冲数。

按上述方法对其它各轴进行设定,设定完成后系统关机并重新开机,伺服初始化完成。

③.设定伺服参数:0系统#500--#595的有关参数;0i#1200--#1600的有关参数。这些是控制进给运动的参数,包括:位置增益,G00的速度,F的允许值,移动时允许的最大跟随误差,停止时允许的最大误差,加/减速时间常数等等。参数设定不当,会产生#4x7报警。

④. 主轴电动机的初始化 设定初始化位和电动机的代码。只有 FANUC 主轴电动机才进行此项操作

⑤. 设定主轴控制的参数 设定各换档档次的主轴最高转速、换档方法、主轴定向或定位的参数、模拟主轴的零漂补偿参数等。

⑥. 设定系统和机床的其它有关参数 参数意义见 " 参数说明书 " 。

2.4 步骤四:编梯形图,调机

要想主轴电动机转动 , 必须把控制指令送到主轴电动机的驱动器 , 头 $SIP 是这一指令的控制信号 , 因此在梯 形图中必须把它置 1。

不同的 CNC 系统使用不同型式的 PMC, 不同型式的 PMC 用不同的编程器。 FANUC 近期开发的PMC 可以方便地用软件转换。可以用编辑卡在 CNC 系统上现场编制梯形图 , 也可以把编程软件装入 PC机 , 编好后传送给 CNC 。近期的系统中梯形图是存储在 F-ROM 中 , 因此编好的或传送来的梯形图应写入 F-ROM, 否则关机后梯形图会丢失。编梯形图最重要的注意点是一个信号的持续 ( 有效 ) 时间和各信号的时序 ( 信号的互锁 ) 。在 FANUC 系统的连接说明书 ( 功能 ) 中对各控制功能的信号都有详细的时序图。调机时或以后机床运行中如发现某一功能不执行 , 应首先检查接线然后检查梯形图。

调机实际上是把 CNC 的I/0 控制信号与机床强电柜的继电器、开关、阀等输入 / 输出信号一一对应起来 , 实现所需机床动作与功能。为方便调机和维修 ,CNC 系统中提供了 PMC 信号的诊断屏幕。在该屏上可以看到各信号 的当前状态。

综上所述 , 调机有三个要素 : 接线、编梯形图和设置参数。调试中出现问题应从这三个方面着手处理 , 不要轻易怀疑系统。梯形图调好后应写人 ROM。0 系统用的是 EPROM, 所以需要专用的写入器;Oi 等其它系统用 F-ROM, 只需在系统上执行写入操作即可。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF