1 引言

内高压成形技术加工的零件具有减轻质量、节约材料、提高强度与刚度、减少零件和模具数量、降低生产成本等优点[1-3],可用于制造沿零件轴线变化的圆形、矩形截面或异型截面构件[4],在汽车、航空、航天等领域的应用越来越多。

曲轴是发动机的关键部件,对发动机整机性能发挥有较大影响,其性能的好坏直接影响飞机、汽车的寿命。曲轴在发动机中承受着大负荷和不断变化的弯矩及扭矩作用,它既要求高的强度、韧性,又要求好的耐疲劳性和耐磨性,对成形零件的几何尺寸要求非常严格[5-6]。传统生产曲轴的方法是采用锻造工艺或铸造工艺成形毛坯,然后在机床上进行精加工。这种方法存在加工余量大且不均匀、工序多、成本高、锻件热成形充不满、锻件及模具结构设计困难;铸件生产效率低、工艺装备落后、毛坯机械性能不稳定、精度低、废品率高等问题[7],使得曲轴的生产质量受到很大的影响。内高压成形技术在结构采用“以空代实”,即对于承受以弯曲或扭转载荷为主的构件,采用空心结构取代实心结构,这样既可以减轻重量节约材料又可以充分利用材料的强度和刚度[8-10]。例如采用空心双拐曲轴代替实心双拐曲轴, 在同样抗扭能力下,质量减轻近55%。另外内高压成形件壁厚分布均匀、胀形量大。故可采用内高压成形技术来成形此类复杂空心零件。

内高压成形中轴向进给量与内压的关系称为加载路径,内高压成形是在内压和轴向补料联合作用的复杂成形过程。只有给出内压力与轴向进给的合理匹配关系,才能获得合格的零件。

本文用数值模拟方法研究了不同加载路径对空心双拐曲轴内高压成形结果的影响,探讨了如何确定内高压成形工艺中最佳加载路径以及材料在成形过程中的流动规律。

2 零件尺寸和模型

2.1 零件几何尺寸

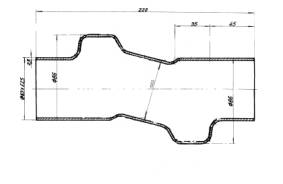

图1为空心双拐曲轴的几何尺寸,曲轴长度220mm,拐部管径从63mm变化到86mm,最大膨胀量为36%,内高压成形采用直径63mm的管坯,壁厚为2.5mm,材料为20#钢。由于该零件具有非对称的复杂外形,在成形中保持壁厚的均匀性难度很大,所以有效地利用有限元这一工具,在计算机进行大量模拟的基础加上少量的实验,是探索其成形规律的捷径。

图 1 空心双拐曲轴的几何尺寸

Fig.1Dimensions of the part

2.2 数值模拟分析模型

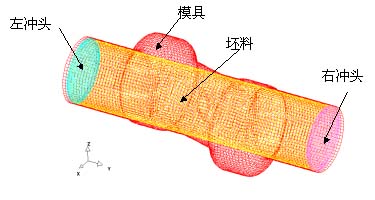

图2所示为曲轴内高压成形模拟模型,管坯采用中性层进行造型,划分为9656个四边形单元,为Belytschko-Tsay壳单元,模具划分为刚性单元,共10112个四边形单元。假设管坯材料模型为各向同性弹塑性,符合Mises屈服准则,材料硬化规律为σ=Kεn,通过拉伸试验得到K=565MPa, n= 0.25。

图2数值模拟分析模型

Fig.2 Finite element model

3 模拟结果分析

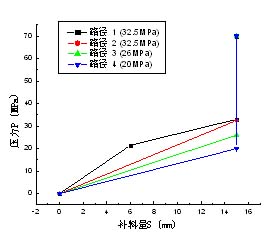

图1所示空心双拐曲轴零件形状为非对称,既要有较均匀的壁厚,并且还有较大的膨胀量,故成形较困难,需要最佳的内压和位移的匹配。因此选择合适的加载路径是内高压成形技术的关键之一。模拟方案如图3所示,采用4条线性加载路径进行模拟。线性加载方式,即当冲头轴向进给时,内压也随之线性增加,当增加到要求的进给量时用80MPa高压进行整形。

加载路径1与加载路径2整形前的内压都为32.5MPa, 但压力增加的频率不一样,目的是为了考察压力上升的斜率对成形结果的影响,当补料量达到6mm时,加载路径1的压力为20MPa, 加载路径2的压力为14MPa。加载路径3整形前的内压为26MPa, 加载路径4整形前的内压为20MPa, 当补料量达到6mm时,加载路径3的压力为10MPa, 加载路径4的压力为6MPa,轴向补料量都是15m。#p#分页标题#e#

图3模拟时采用的4条加载路径

Fig.3 Four loading paths

3.1 破裂

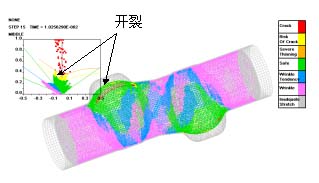

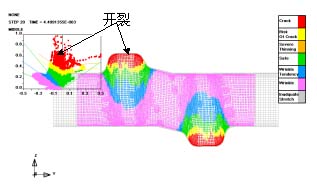

加载路径1由于整形前压力过高,压力上升速度较快,而轴向进给量较慢,即轴向进给量不足以补偿周向变形量,使得在成形过程中曲轴拐部顶端的壁厚发生减薄,后续补料无法继续送入拐部变形区,这样该处壁厚越来越薄,在管料未贴模时即发生破裂,这时压力为30 MPa, 轴向补料量为13cm,此时距离贴模还差1.5cm, 图4是发生破裂时的成形状态及当时的FLD图。

图4加载路径1的FLD图

Fig.4 FLD from loading path 1

图5加载路径2的FLD图

Fig.5 FLD from loading path 2

加载路径2与加载路径1相比,施加的压力和补料量都相同,只是内压的增加和补料量增加的匹配关系不一样,其计算结果是管料在最后贴模阶段发生开裂,属于晚期开裂,开裂的部位位于曲轴拐部的顶端,此时补料已经完成,压力已接近80MPa,发生开裂的主要原因是由于成形前期压力和轴向补料量的关系匹配不合理,使得在后期整形阶段过程中由于压力过大而拐部金属的壁厚补料不及时而变得越来越薄,直至开裂。图5是其成形状态及当时的FLD图,可见加载路径2的成形性要优于加载路径1,因此,在最终内压及冲头位移相同的情况下,在高压下增加补料量有助于提高零件壁厚分布的均匀性。

3.2 起皱

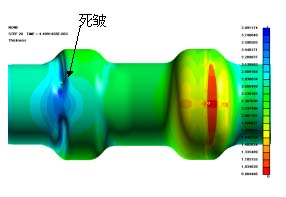

由加载路径2的模拟结果可知,必须在高压整形前使曲轴拐部聚集更多的材料,才能保证在高压整形时不发生破裂,加载路径4将整形前的压力降至20MPa,模拟结果如图6所示,由于成形压力较低,使得曲拐部对面的管坯材料由于模具的限制无处流动,其壁厚逐渐增厚,只好向内产生起皱,出现折叠现象,后续高压整形时也未将其胀开,形成死皱,原因是压力上升速度较慢,轴向进给速度较快,轴向变形来不及转化为周向变形,而使材料在轴向聚集产生起皱。

图6 加载路径4有限元模拟结果

Fig.6 Thickness distribution from loading path 4

图7加载路径3有限元模拟结果

Fig.7 Thickness distribution from loading path 3

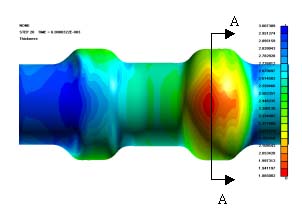

3.3 合格零件

由加载路径2和4的模拟结果可知,合理的成形压力应该在20MPa和32.5MPa之间,因此将加载路径3的成形压力定为26MPa,图7是其最终的成形结果,曲轴拐部中央壁厚最薄,似花瓣形向周围伸展,壁厚逐渐增加,而其对面的壁厚分布则正好相反,由结果可知减薄率已控制在准许的范围之内,可以成形出合格的零件。

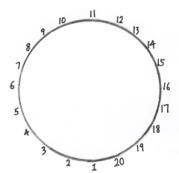

图8截面A-A壁厚测点

Fig.8 Section A-A testing point

表1 截面A-A壁厚分布

Table1 Section A-Athickness distribution

零件壁厚分布是内高压成形件一个重要指标。图8是A-A截面的壁厚测点,壁厚分布见表1。从中可以看出,对于截面A-A,顶部11点(曲轴拐部)区域减薄率最大,沿圆周减薄率逐渐减少,底部区域(1点附近)减薄率最小,减薄率为负数。

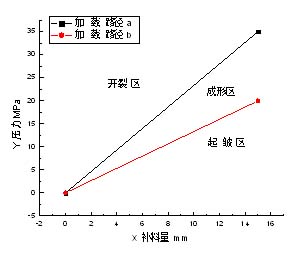

由以上模拟结果可知,在双拐曲轴内高压成形过程的加载(轴向位移和压力)关系曲线中,存在着一个不产生缺陷的最佳成形区间,如图9,在加载路径a以上,内压过高,轴向补料速度较慢,管坯就会减薄过度以致破裂;在加载路径b以下,内压较小,轴向补料速度较快,管坯就会出现起皱;只有在加载路径a与b之间,此时轴向进给量可以正好补偿径向的变形量,才可以成形壁厚分布较均匀的合格零件。

图9空心双拐曲轴内高压成形区间图

Fig.9 Formation zone of hydroforming

4 结论

1 在空心双拐曲轴内高压成形过程中,当轴向进给量15mm时,如果加载路径设计的不合理,压力上升速度较慢,小于20MPa,而轴向进给速度较快,轴向变形来不及转化为周向变形,材料就会在轴向聚集,使管坯产生起皱;

2 当压力上升速度较快,成形压力大于32 MPa,而轴向进给速度较慢,即轴向进给量不足以补偿周向变形量,使厚度减薄,如果内压过高,就会出现减薄过度以致破裂。

3 只有合理的应用加载路径,成形压力介于20MPa与30MPa之间,使轴向进给量可以正好补偿径向的变形量才能获得壁厚较为均匀的合格零件。