1 引言

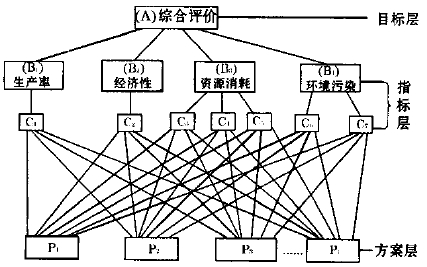

2 优化数学模型的建立

- 确定设计变量

- 在加工过程中,被加工工件的材料、加工要求、机床与刀具等一经确定,切削用量及切削液的选择就成为影响目标函数的关键,故将切削用量和切削液作为设计变量,即切削用量n=x1,(f 或Vf、af)=x2,ap=x3,切削液为x4,则

X=[x1,x2,x3,x4]T=[n,(f或Vf,af),ap,切削液]T - 在加工过程中,被加工工件的材料、加工要求、机床与刀具等一经确定,切削用量及切削液的选择就成为影响目标函数的关键,故将切削用量和切削液作为设计变量,即切削用量n=x1,(f 或Vf、af)=x2,ap=x3,切削液为x4,则

- 确定目标函数

- 为提高生产率,以单件工时tw最短为第一个目标函数f1(X),即

f1(X)=mintw=min(tm+tct+tot) 式中:tm——该工序的切削时间(min)(计算公式见机械工业出版社1994出版的艾兴、肖诗纲所著《切削用量简明手册(第三版)》)- tct——换刀时间(min)(包括卸刀、装刀及对刀时间)

- tot——除换刀外的其它辅助时间(min)

- 为提高经济性,以单件工序成本C 最低为第二个目标函数f2 (X),即

f2(X)=minC=min(tmM+tctMtm/T+tmCt/T+totM) 式中:M——该工序单位时间内所分担的工厂开支(元/min)- Ct——在刀具耐用度期间与刀具有关的费用(包括磨刀费及刀具折旧费)(元)

- T——刀具耐用度(min)

- 为合理利用资源,确定以下目标函数:

- 为减小切削加工所需功率,降低对电力资源的消耗,以切除单位体积金属Zw所消耗的功率Pi最小为第三个目标函数f3(X),即

f3(X)=min(Pi/Zw)=min[(Pu+aPc)/ Zw] 式中:Pu——机床的空载功率(kW)(车床的Pu与n的关系见机械工业出版社1995出版的刘飞、徐宗俊等所著《机械加工系统能量特性及其应用》)- a——功率平衡方程系数,a=1.15~1.25

- Pc——加工过程中机床的切削功率(kW)(计算公式见机械工业出版社1994出版的艾兴、肖诗纲所著《切削用量简明手册(第三版)》)

- Zw——单位时间内的金属切除量(mm3/min)

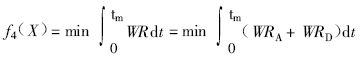

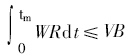

- 为减小切削加工中的刀具磨损,降低对刀具资源的消耗,以加工时间内刀具磨损速率WR 最小为第四个目标函数f4(X),即

#p#分页标题#e#

#p#分页标题#e#- 减少切削液消耗 加工过程中所需切削液包括覆盖在切屑和工件上的切削液(m切屑、m工件)、汽化进入环境中的切削液(m汽化)及可循环使用的切削液( m循环),即切削液总量m=m切屑+m工件+m汽化+m循环,因m循环可循环使用,故减小式中前三部分之和(m切屑+m工件+m汽化)(计算公式见文献同WRA)即可降低对切削液资源的消耗,故以(m切屑+m工件+m汽化)最小为第五个目标函数f5(X),即

f5(X)=min(m切屑+m工件+m汽化) - a——功率平衡方程系数,a=1.15~1.25

- 为减少环境污染,保护工人健康,确定以下目标函数:

- 降低机床噪声 机床噪声主要为机械结构产生的噪声(尤其是齿轮、电机、轴承等产生的噪声)。噪声大小与其频率有关,故以噪声频率最小为第六个目标函数f6(X)(相关计算见天津科学技术出版社1984出版的张策所著《机床噪声——原理及控制》),即

f6(X)=min(nz/60+C) 式中:z——主轴齿轮齿数- C——固有频率

- 减少切削液污染 附着在工件及切屑上的切削液会污染工作场地,并与挥发的切削液一样具有一定毒性和易燃性,故以它们的加权质量mW最小为第七个目标函数f7(X),即

f7(X)=minmW 式中mW的计算方法见1995年11月的Journal of Materials Processing Technology上A A Munoz和P Sheng所著《An analytical approach for determining the environmental impact of machining processes》。

- tct——换刀时间(min)(包括卸刀、装刀及对刀时间)

- 为提高生产率,以单件工时tw最短为第一个目标函数f1(X),即

- 确定约束条件在生产过程中,由于受加工设备、加工条件及工件质量要求等的限制,可供选择的设计变量变化范围是有限的,因此建立优化数学模型时必须考虑以下约束条件的限制:

- 背吃刀量:apmin≤ap≤apmax

- 机床转速:nmin≤n≤nmax

- 机床进给量:fmin≤f≤fmax (铣削时:Vmin≤Vf≤Vmax)

- 机床有效功率:Pc-hPE≤0

式中:PE——主电机功率(kW)- h——机床效率

- 机床进给机构强度:Ff≤Fm

式中Ff——进给抗力(N)(计算公式见机械工业出版社1994出版的艾兴、肖诗纲所著《切削用量简明手册(第三版)》)- Fm——机床允许最大进给抗力(N)

- 机床扭矩:Mc≤Mm

式中:Mc——扭矩(Nm)(计算公式见机械工业出版社1994出版的艾兴、肖诗纲所著《切削用量简明手册(第三版)》)- Mm——机床允许最大扭矩(Nm)

- 刀具磨钝标准:

式中T——刀具耐用度(min)(计算公式见机械工业出版社1994出版的艾兴、肖诗纲所著《切削用量简明手册(第三版)》) - 工件加工表面粗糙度:Ramin≤Ra≤Ramax#p#分页标题#e#

式中Ra——切削加工表面粗糙度(µm)

- 如有必要,还可将对生产率的要求降为约束条件。以上约束条件仅为一般机加工时应考虑的常规条件。对于各种不同的加工方式,往往还需根据实际加工情况增加一些其它约束条件,以保证加工要求的实现。

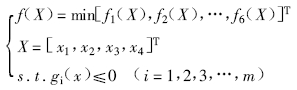

- 建立优化数学模型

- 综上所述,可建立机械制造典型加工工艺的优化数学模型为

- 综上所述,可建立机械制造典型加工工艺的优化数学模型为

3 多目标函数的优化设计方法

4 优化数学模型应用实例

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF