热误差是机床最大的误差源之一。随着机械加工自动化和高精度化的发展,加工中心的热变形问题日益成为关注的焦点。

目前,减小机床热误差的研究可分为三类:(1)改进结构 设计和提高制造精度;(2)实现温度控制;(3)进行误差建模和软件补偿。其中误差补偿技术,与前二者相比,具 有显著的有效性和经济性。尤其在我国,经济型数控机床众多,通过误差补偿提高其热态下的加工精度具有重要的工程 应用前景。

本研究基于多体理论提出了热误差建模的理论和方法,对M AKINO加工中心的热误差进行了分析和辨识,并以实时 补偿方式进行了加工验证。

目前,减小机床热误差的研究可分为三类:(1)改进结构 设计和提高制造精度;(2)实现温度控制;(3)进行误差建模和软件补偿。其中误差补偿技术,与前二者相比,具 有显著的有效性和经济性。尤其在我国,经济型数控机床众多,通过误差补偿提高其热态下的加工精度具有重要的工程 应用前景。

本研究基于多体理论提出了热误差建模的理论和方法,对M AKINO加工中心的热误差进行了分析和辨识,并以实时 补偿方式进行了加工验证。

1 三轴加工中心热误差建模

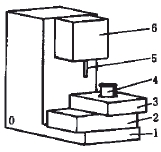

多体系统是对工程实际中复杂系统的高度概括。对于任何多 体系统都可用低序体阵列对系统拓扑结构进行数字化描述。这种描述方法为分析复杂多体系统提供了便利,并有助于建模的计算机化。图1为三轴MAKINO加工中心的结构示 意图。- 热误差的测定

MAKINO加工中心具有良好的刚度和热结构。各驱动电 动机与床体分离,并具有高效的散热结构。在精加工条件下 ,主轴轴承摩擦是影响机床精度的主要热源,尤其高速旋转 时,主轴热伸长和漂移表现得更为突出。

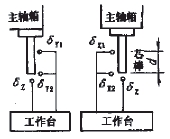

本文采用5点法(如图2)测量主轴相对于工作台的热伸长、热倾斜和热漂移。测量仪器为电感测微仪,测量精度1µm。拾取机床温度装置为智能巡检仪,该仪器采用进口Pt-100热电阻元件,精确度达±0.15℃,并具有15个通道,可通过RS232标准通信接口由微机拾取温度信息。

根据MAKINO加工中心的结构特点(通过温升曲线分析和比较(去除相关性较大的温度测量点(并采用逐步回归分析法(最终确定了5个测量点的温度作为热误差参数辨识模型的输入,这5个测量点分别位于主轴轴端、立柱前侧上方、立柱后侧、床身,另一个用来监测环境温度。

- 热误差参数辨识

刀具相对于工作台的位置误差参数(用下标p表示)表现在e6px,e6py,e6pz,d6px,d 6py,d6pz六项热误差参数中,它们分别表示刀具(编号为6)相对于工作台在X、Y、Z三个方向上的角位置误差和线位置误差参数。由于e6pz对加工无影响,在此取值为零。所以通过五点法 完全可以确立其它五项参数,d6pz=dz,e6py= (dy2-dy1)/d,e6px=(dx1-dx2)/d,d6px=dx2+300×e6px,d6py=dy2-300×e6py;其中d代表同一侧两触头间的距离,芯棒有效长度为300mm;d#p#分页标题#e#x1、dx2、dy1、dy2、dz的含义见图2。实验中发现,由于加工中心结构对称、制造精度较高,主轴在X-Z平面内的热漂移和热倾斜、Y-Z平面内的热倾斜很小;在室温20℃、主轴转速800r/min、长达13h的转动下,X-Z平面内的热倾斜平衡在6.5×10-6rad(绝对值,不指示方向),热漂移平衡在2µm,Y-Z平面内的热倾斜平衡在6×10-6rad,可见由主轴这几项热变形引起的误差量很小,对一般精度的数控机床而言,补偿意义不大,所以可令e6px,e6py,d6px为零。运用 多元线性回归方法对d6py,d6pz与5点温升间的关系进行拟合, 结果如下:d6pz=0.3270-1.7336k[0]+12.5456k[1]-5.8040k[2]-6.7731k[3]-0.3 548k[4] (11) d6py=0.6444+0.5304k[0]+5.1889k[1]-4.0763k[2]-2.9656k[3]+0.0741k[4] (12)

其中k[0]、k[1]、k[2]、k[3]、k[4]分别表示5个测温点采来的温度值。

2 热误差补偿实验验证

- 样件设计及实验方案

考虑到实时补偿和验证模型的方便,整个试件如图3所示,基准面为底面和两个相邻的侧面。一天加工一行凸台(共10个),两天的加工程序和环境温度情况尽可能一致;某一时刻只加工一个凸台的三个侧面,并在主轴以800r/min的速度空运转一定时间后,再接着加工下一个凸台。凸台的尺寸为9mm×28mm×10mm,在一个凸台上耗费的加工时间在2min以内。

补偿加工时,在加工每个凸台前,微机实时拾取温度数据,通过补偿程序计算出误差量并修正加工程序;继而把修正后的加工程序迅速传输给加工中心,整个过程可控制在8s以内。因为机床的温升速度有限,所以可以认为这种补偿方法是实时的。补偿程序流程如图4所示。

图4 补偿程序流程图未经补偿和经补偿加工后的凸台高度比较 凸台 理论值(mm) 未经补偿(mm) 经补偿(mm) 精度提高(%) 1

2

3

4

5

6

7

8

9

10 79.2665

79.2665

79.2665

79.2665

79.2665

79.2665

79.2665

79.2665

79.2665

79.2665 79.2600

79.2580

79.2565

79.2575

79.2555

79.2505

79.2495

79.2465

79.2470

79.2460 79.2630

79.2665

79.2680

79.2670

79.2645

79.2635

79.2645

79.2640

79.2640

79.2655 46

100

85#p#分页标题#e#

94

82

81

88

87.5

87

95 - 补偿结果试件经三坐标测量机测量后,将未经补偿的10个凸台与补偿加工后的10个凸台进行对比,结果显示补偿效果显著,精度提高平均在85%左右(见表和图5)。

3 结论

本文应用基于多体理论的误差分析理论和方法,建立了三轴加工中心的热误差模型,并结合MAKINO加工中心进行了热误差参数辨识和实验验证,取得了满意的补偿效果。研究结果证明,对于数控机床,通过该建模理论和相关的辨识方法,能既经济又显著地提高机床的加工精度,具有一定的推广和应用价值。相关文章

- 2021-04-20中文版AutoCAD 2016机械设计从入门到精通 [CAD辅助设

- 2021-04-11中文版AutoCAD2016机械设计从入门到精通 CAD辅助设计

- 2016-01-03中国电子科技集团公司第28研究所科研大楼施工图+效果

- 2015-05-27某研究院泰州青少年活动中心施工图及效果图下载

- 2014-08-26某实验室加工车间建筑方案图下载

- 2014-08-07某面粉加工厂建筑施工图下载

- 2014-07-21某加工厂房建筑施工图CAD图纸全套下载

- 2013-08-20化工研究院信息管理大楼施工图免费下载

- 2013-05-23某船厂30t拉坞台车3D图免费下载

- 2013-04-25设计研究院出图的一套一千多方的精装修办公室图纸