数控加工仿真是CAD/CAM中的关键技术。实际数控加工过程中,时常为了校验数控程序的正确性,进行一次或多次试切,同时数控加工参数也需不断调试,直到确认数控程序能够完成预定的加工要求。这样不仅浪费资源,效率低下,而且可能因操作过程中的碰撞或干涉等问题造成经济损失。数控加工过程仿真则可以很好地解决以上问题,在加工仿真领域,数控加工仿真既是目前理论研究的热点,又是制造业应用的重点。

法国SPRING Technologies公司研发的NCSIMUL软件是世界上应用非常广泛的专业数控加工仿真系统之一,具有强大的三维加工仿真、验证及优化等功能。NCSIMUL软件目前已广泛应用于航空航天、汽车、模具等制造行业,其最大特点是可仿真各种CNC系统,还能仿真CAD/CAM后置处理的NC程序,其整个仿真过程包含程序验证,分析、机床仿真,优化和模型输出等。

NCSIMUL的性能特点

NCSIMUL的产品结构是以客户所需要的高质量解决方案为目标而建立的。它包括的标准功能有:NC程序分析、加工仿真、仿真结果分析和程序优化等。

1 NC程序分析

在进行仿真之前,NCSIMUL可对程序提供以下分析功能:(1)刀具轨迹显示;(2)程序错误报告;(3)加工信息窗口、3D视窗、程序窗口之间的动态关联;(4)每把刀具的单独加工时间及总加工时间的精确计算;(5)交互式的程序编辑器。

2加工仿真

(1)支持复杂运动仿真。

NCSIMUL能对任何加工中心或多通道铣削加工进行仿真,并且无任何轴数的限制。

(2)接近真实环境的仿真。

NCSIMUL能够在仿真机床运动的同时仿真材料的去除。其具有的3D OpenGL技术能够在不中断仿真过程和不影响仿真性能的情况下轻松进行3D操作。

(3)探测。

(4)加工事故的检测。

(5)刀具相对于夹具的伸出长度优化。

3仿真结果分析

(1)测量。

可让用户在加工的全过程随时检查被加工工件的尺寸。

(2)三维比较。

NCSIMUL可执行被加工工件与理论CAD模型的比较。用户可以自行设定检查公差,进而以不同颜色动态显示公差范围之外的加工区域(如过切,残余料等)。

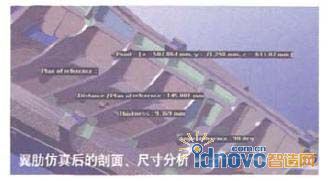

(3)动态剖面。

对于形状结构复杂的零件,用户可通过在其上创建动态剖面,实现内部结构尺寸分析。

(4)3D结果输出。

4程序优化

NCSIMUL的优化模块OPTITOOL是通过重新计算最佳的进给率及主轴转速来产生一个优化的刀具加工轨迹。通过选择毛坯和刀具,由OPTITOOL后台的刀具材料(Tool Material Pair,TMP)对数据库对进给率和主轴转速自动进行最优分析。

(1)切削条件分析。

依据特定条件对刀具轨迹进行分段计算,以对切削条件进行分析。

(2)空行程优化。

通过设置进退刀的切削参数,在保证安全的前提下减少进刀和退刀运动,提高切削效率。

(3)切肖0条件优化。

依据刀具与切削区域接触面积的大小来调整进给率及主轴转速,使材料去除率保持恒定。

NCSIMUL在航空薄壁类零件加工中的应用实例

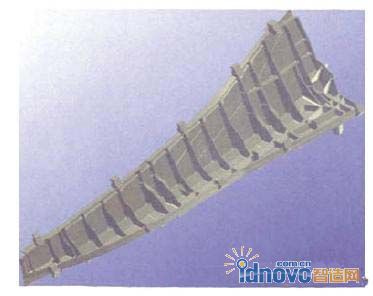

下面以某航空公司翼肋的加工为例,介绍基于NCSIMUL8.5环境的加工仿真过程。

翼肋属于薄壁零件,具有刚性好、比强度高等优点,主要由若干侧壁和腹板组成,结构形状复杂,尺寸大但截面积较小。加工工艺性差。在薄壁零件的加工过程中,除了加工变形难以控制外,还会产生切削振动,这不仅会影响零件的表面质量,还会降低机床、刀具的使用寿命,严重时会导致铣削加工无法正常进行。在NCSIMUL即将推出的9.0版本中,集成了有限元分析模块,将把加工过程中薄壁零件的变形、刀具与机床的振动等因素考虑进来,通过对这些因素进行综合调节和优化,可改善翼肋加工后的表面粗糙度,提高刀具、机床的工作寿命,同时也使仿真更加贴近实际加工的情况。

在NCSIMUL8.5中建立该翼肋加工仿真的步骤如下:

(1)开始新建一个工作。

启动NCSIMUL8.5,新建一个工作任务,在此任务中可添加仿真所需的所有元素。

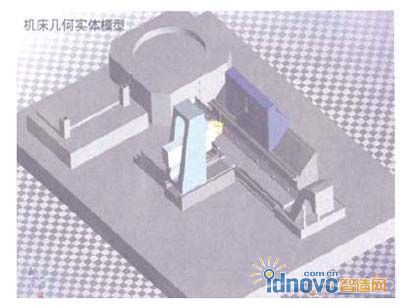

(2)机床建模。

使用N CMOTION模块来构建机床的运动学模型。NCSIMUL本身提供一些基本体(如长方体、圆锥和圆柱体等)的模型,如果机床零部件包含不规则的复杂形状,则可通过NCSIMUL的模型文件导入功能引入CAD系统中生成的零部件模型(支持格式如IGES、STL和STEP等)来对特殊形状部件进行描述。在NCSIMUL 8.5中对加工该翼肋的MAKINO MAG3五轴加工中心建立运动学关系树和相应的机床几何实体模型。

(3)指定机床控制系统文件。

调用N CSIMUL 8.5中已集成的Fanuc 30i系统。NCSIMUL软件本身可提供近百个数控系统文件,包括了从两坐标到五坐标、从FANU 、CHEIDENHAIN到SIMENS各种数控系统,完全可以满足实际应用的需要。

(4)刀具库建模。

添加一个刀具库,定义加工该翼肋所需的所有刀具,类型可包括铣刀、车刀、镗刀、螺纹铣刀和探头等,对于结构复杂的刀具,NCSIMUL还可以通过NC Profile模块进行任意形状刀具的定制。

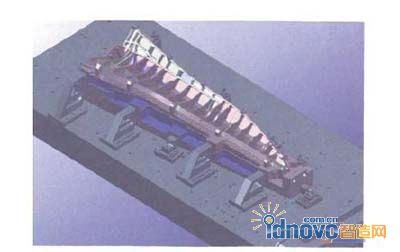

(5)工件毛坯和夹具建模。

夹具建模的主要目的是检测夹具和机床的其他运动部件之间的干涉和碰撞,毛坯和夹具的建模可利用NCSIMUL本身提供的建模工具进行构建,也可通过接口导入由其他CAD软件建好的模型。

(6)选择用于该翼肋加工的N C程序,可支持子程序或者宏程序。

(7)使用NCSIMUL提供的初始化功能选项来进行工件加工原点的设置。

(8)开始进行仿真,NCSIMUL对于仿真的速度显示有多种控制,可连续仿真、跳行仿真、不显示中间过程的快速仿真,也町灵活设置断点进行程序的调试等。

(9)仿真结束后还可对仿真结果进行各种分析。NCSlMUL对于加工过程中碰撞干涉的部位以红色进行显示,还可对仿真结果进行尺寸测量、剖面分析、三维比较。

(10)在将仿真过程中可能的碰撞干涉等进行修正之后,可以利用NCSIMUL中的OPTITOOL模块对NC程序进行优化,利用OPTIT00L模块对加工翼肋所用到的l号刀具进行空行程优化,在保证安全的前提下尽可能减少刀具的非切削时间,优化后可使加工效率提高16%左右。同时,0PTIT00L还可以针对主轴转速、进给率等进行优化,在提高加工效率的同时还能延长机床、刀具的使用寿命。

结束语

该航空薄壁零件在五轴加工中心上进行加工,5个轴同时参与加工所合成的运动,对于一般的编程人员是很难确定的,但是NCSIMUL就很好地解决了这个问题。特别对于做五轴联动机床的后置处理程序这个难点,如果有了机床仿真,就能很好地验证后置处理程序,避免了直接在机床上去验证,从而节约了财力、人力和工时。对于五轴联动的数控加工程序,通过仿真能成功避免因五轴联动的各轴运动优先级不同而引起的碰伤工件事件。同时我们应该在整个加工过程中贯穿程序优化的思想,对于粗加工,目的是尽快地去掉多余的材料,优化能使得在不断变化的切削条件下,保证刀具以最大安全速度切入材料。对于半精加工和精加工,经过粗加工后,切削抗力很大,优化技术会考虑刀具在何处切入材料,调节进给率以维持稳定的切削抗力,这将延长刀具寿命并得到更高质量的表面粗糙度。

综上所述,运用NCSIMUL软件对数控加工过程进行仿真,验证了该软件在实际应用中的可行性,解决了数控编程和实际制造过程中的过切、欠切,以及刀具、工件与机床部件和工夹具的碰撞问题,降低了材料消耗和生产成本,提高了工作效率。作为今后的一个重要发展方向,数控加工仿真可进一步提高仿真精度和效率,并有利于实现制造系统的集成,将为我国制造业的信息化起到很大的推动作用。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF