主要讲解加工中心操作面板上各个按键的功用,使学生掌握加工中心的调整及加工前的准备工作以及程序输入及修改方法。最后以一个具体零件为例,讲解了加工中心加工零件的基本操作过程,使学生对加工中心的操作有一个清楚的认识。

一、加工要求

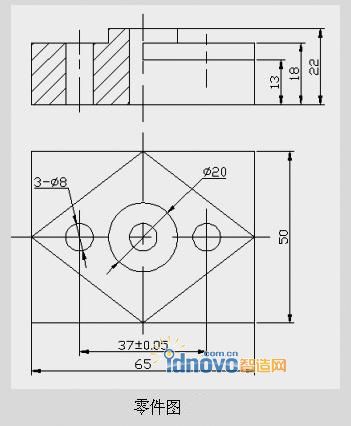

加工如下图所示零件。零件材料为 LY12 ,单件生产。零件毛坯已加工到尺寸。

选用设备: V-80 加工中心

二、准备工作

加工以前完成相关准备工作,包括工艺分析及工艺路线设计、刀具及夹具的选择、程序编制等。

三、操作步骤及内容

1、开机,各坐标轴手动回机床原点

2、刀具准备

根据加工要求选择Φ20 立铣刀、Φ5中心钻、Φ8麻花钻各一把,然后用弹簧夹头刀柄装夹Φ20立铣刀,刀具号设为T01,用钻夹头刀柄装夹Φ5中心钻、Φ8麻花钻,刀具号设为T02、T03,将对刀工具寻边器装在弹簧夹头刀柄上,刀具号设为 T04 。

3 、将已装夹好刀具的刀柄采用手动方式放入刀库, 即

1 )输入 “T01 M06” ,执行

2 )手动将 T01 刀具装上主轴

3 )按照以上步骤依次将 T02 、 T03 、 T04 放入刀库

4、清洁工作台,安装夹具和工件

将平口虎钳清理干净装在干净的工作台上,通过百分表找正、找平虎钳,再将工件装正在虎钳上。

5、对刀,确定并输入工件坐标系参数

1 )用寻边器对刀,确定 X 、 Y 向的零偏值,将 X 、 Y 向的零偏值

输入到工件坐标系 G54 中, G54 中的 Z 向零偏值输为 0 ;

2 )将 Z 轴设定器安放在工件的上表面上,从刀库中调出 1 号刀具装上主轴,用这把刀具确定工件坐标系 Z 向零偏值,将 Z 向零偏值输入到机床对应的长度补偿代码中, “+” 、 “-” 号由程序中的 G43 、 G44 来确定,如程序中长度补偿指令为 G43 ,则输入 “-” 的 Z 向零偏值到机床对应的长度补偿代码中;

3 )以同样的步骤将 2 号、 3 号刀具的 Z 向零偏值输入到机床对应的长度补偿代码中。

6、 输入加工程序

将计算机生成好的加工程序通过数据线传输到机床数控系统的内存中。

7、 调试加工程序

采用将工件坐标系沿 +Z 向平移即抬刀运行的方法进行调试。

1 )调试主程序,检查 3 把刀具是否按照工艺设计完成换刀动作;

2 )分别调试与 3 把刀具对应的 3 个子程序,检查刀具动作和加工路径是否正确。

8 、自动加工

确认程序无误后,把工件坐标系的 Z 值恢复原值,将快速移动倍率开关、切削进给倍率开关打到低档,按下数控启动键运行程序,开始加工。加工过程中注意观察刀具轨迹和剩余移动距离。

9、取下工件,进行检测

选择游标卡尺进行尺寸检测,检测完后进行质量分析。

10、清理加工现场

11、关机

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF