本文探讨了铁路货车转向架用摇枕的铸造凝固过程模拟和工艺优化内容。

铸造凝固模拟软件作为一种有效的铸造工艺设计和优化工具在全球的铸造行业中得到了广泛的应用。本文利用Pr oCAST软件对铁路货车转向架用摇枕的凝固过程进行了数值模拟,并根据模拟结果,对摇枕原有铸造工艺提出了进一步的改进措施,使铸件的补缩和凝固更加合理。

一、概述

铸件凝固过程的模拟仿真是科学发展的前沿,是改造传统铸造业的必由之路。经过数年的发展,铸件凝固过程的模拟仿真已发展到工程实用化阶段,相关的应用软件已经研发成功,如MAGMA、ProCAST 、华铸及中华之星等,并得到了广泛应用( 如ProCAST 在北京二七车辆厂、青岛四方铸钢厂和齐齐哈尔车辆厂得到应用) 。ProCAST是一种基于有限元理论的通用数值模拟软件,用于辅助铸造工艺设计和优化,通过数值模拟和物理模拟相结合的方法,实现了计算机模拟生产,动态显示工艺历程,预测缺陷,辅助工艺改进,最终能够达到控制铸件质量的目的。

摇枕是铁路货车转向架上重要铸钢件之一,在满足强度的条件下,通过改变摇枕结构,减少其重量是实现货车轻量化并提高运载能力的有效方法。摇枕结构复杂,主要采用铸造工艺方法生产,且铸造工艺较为复杂,当铸件结构改变时,铸造工艺必然要进行相应的调整。目前工厂大多采用建立在大量试验基础上的试错法来确定摇枕的铸造工艺,生产成本高且生产周期较长。本文利用ProCAST软件对结构改变后摇枕的凝固过程进行了数值模拟,并根据模拟结果预测缺陷,指导工艺改进。在模拟结果的指导下,工厂以较短的时间和较低的成本生产出了质量合格的摇枕铸件。

二、摇枕的模拟建模

1. 摇枕的CAD 建模和网格划分

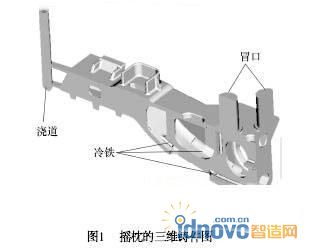

模拟计算中三维图形的建立采用通用建模软件Pro/engineer,摇枕的三维铸件如图1 所示。首先在Pro/engineer中建模和划分面网格,然后利用Pro/engineer与ProCAST 之间的通用接口,将划分好的有限元面网格导入ProCAST中进行体网格的划分。在进行剖分时,由于铸件的体积大,需选择合适的剖分参数,既要保证计算的精度,又不能使网格数量太多,以节省运算时间,便于调试。模拟计算中,铸件面网格尺寸取18mm,冷铁取22mm,砂型取100mm,最终整个模型共划分为49437个节点和538422个单元。

2. 热物参数的选择

摇枕自1999年开始采用AAR的B级钢,其成分要求在TB/T2942 —1999中规定为:wC<0. 32% 、wMn< 0.90%、wP <0.04% 、wS <0.04% 、wSi<1.50 %。鉴于目前B 级钢的参数不齐全,在本模拟中采用Pro-CAST 软件据库中与B 级钢极为相近的钢种AISI5132 ,采用该钢种的原因如下:

( 1) 根据经验,模拟计算的精度主要取决于碳和锰的含量,其他化学成分的影响较小。

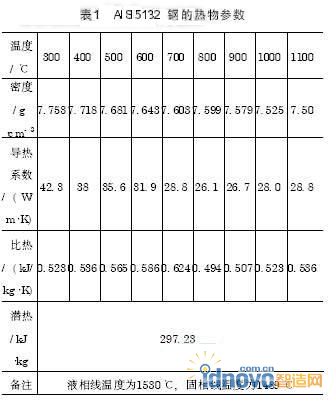

( 2) AISI5132 钢种的各项热物参数齐全,有利于保证模拟精度。模拟所需的参数一般包括导热系数、密度、比热、固相分数、固相线温度、液相线温度、结晶潜热和粘度,该钢种的热物参数见表1。造型用砂为石英砂,其热物参数见表2。

3. 边界条件

考虑到模型的对称性,摇枕计算模型的边界条件包括两个面对称边界条件,即取摇枕的1/4建模,浇注温度1357℃。充型速度的计算如下:

充型速度由下式确定:

v = m/ A·ρ·t

式中 m———铸件的重量,kg;

A———浇道横截面面积,mm2;

v ———充型速度,m/s;

ρ———钢液的密度,kg/dm 3

t ———充型时间,s 。

一个摇枕铸件及浇冒口的重量为780kg。浇道横截面面积:

Ay = π·R2 = 3.14 ×0. 032 = 0.002826m 2

A= 2Ay = 2×0.002826 = 0.005652m 2

摇枕实际充型时间是35~45s;钢液的密度取7.74×103kg/m3。由以上数据可以计算出摇枕的充型速度:vmax = 0.75m/s; v min = 0.44m/ s

三、原工艺新结构的摇枕模拟结果

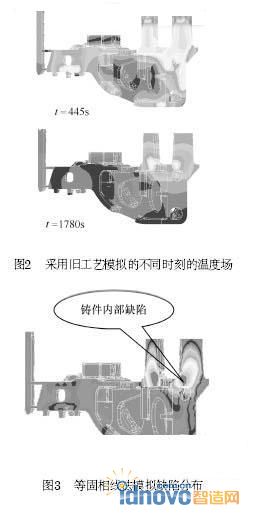

首先采用旧工艺对改进结构后的摇枕进行凝固模拟计算,模拟计算的浇注时间为32s,与实际浇注时间35~45s基本相符。图2是两个不同凝固时刻的温度场计算结果,用等固相线法所预测的缺陷分布模拟计算结果如图3所示。图2表明冒口下部的凝固顺序不尽合理,可能形成缩孔、缩松缺陷; 图3表明摇枕上部的冒口补缩能力不足,铸件内有较严重的缩松缺陷,为此需对工艺加以改进。

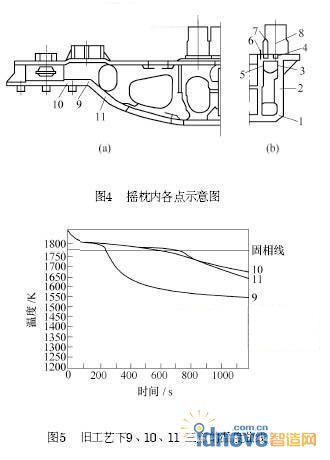

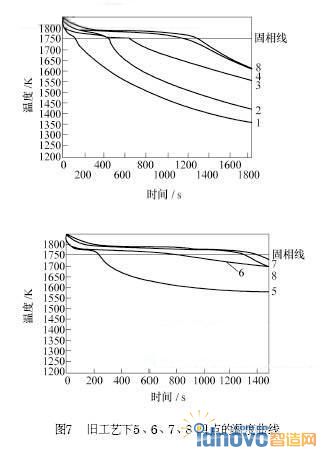

为分析摇枕局部位置的凝固顺序是否合理,在图4a和图4b中选择11个点,记录其冷却曲线。图4a中各点的冷却曲线如图5所示。由图5可知,凝固顺序为:9→11→10,即9点最先凝固,保证了弯曲处( 主要的受力部位) 铸件材料的致密性。在图4b中各点的冷却曲线如图6、图7所示。由图6可知凝固顺序为:1→2→3→4→8 。由图7可知凝固顺序为:5→6→8→7 ,此凝固顺序表明,摇枕中间与心盘接触的台面不能得到充分的补缩。

四、工艺改进方案

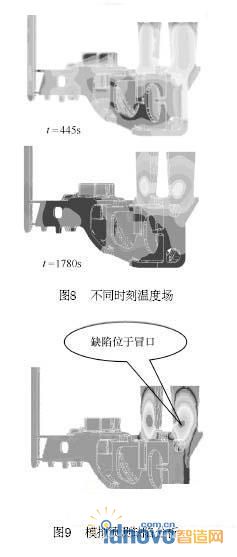

加大后冒口尺寸,将侧壁三角筋尺寸加大,垂直方向尺寸由75mm改为110mm,筋的水平方向尺寸及厚度不变,仍分别为75mm、14mm。图8是侧筋尺寸改变后的不同时刻温度场分布,与只加大冒口尺寸时的温度场比较可以看出,t = 445s的温度场有较明显的改进。等固相线法模拟预测缺陷分布如图9所示,从中可以看出,最后凝固区完全转移至冒口中,凝固顺序变得更为合理。

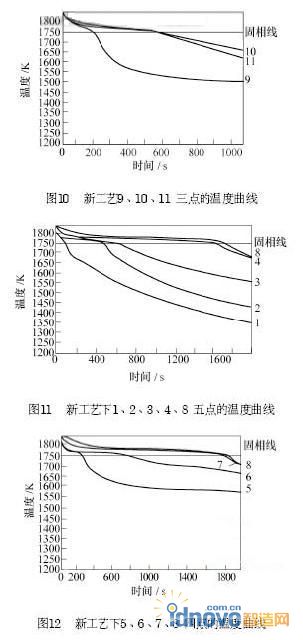

为分析局部区域凝固顺序的情况,在摇枕上取如图4所示的11个点。图4a中各点的温度曲线如图10所示。

由图10可知,凝固顺序为9 →10 (11) ,9点优先凝固,保证了弯曲处铸件组织的致密性。图4b中各点的温度曲线如图11 、图12所示。

由图11可知,凝固顺序为1→2→3→4→8 。此局部区域凝固顺序合理,补缩冒口的作用得到充分发挥。

由图12可知,凝固顺序为5 →6→7→8 ,此凝固顺序表明,摇枕中间与心盘接触的台面能得到有效补缩。

五、结语

( 1) 铸件凝固温度场计算机模拟可以很好地预测铸件生产中收缩引起的孔洞类缺陷,为改进铸造工艺和结构提供重要的技术支持。利用ProCAST 软件模拟计算了摇枕侧架的原结构和铸造工艺条件下的凝固温度场,准确预测了缺陷位置,验证了模拟技术的可靠性。

( 2) 凝固模拟的计算结果表明,采用新工艺铸造的结构改进后摇枕比旧工艺生产的结构改进后的摇枕具有更高的质量。新工艺生产的摇枕内部无明显的缩松、缩孔缺陷,生产实践中经对铸件的探伤和关键部位的解剖也证实了这一结论。

( 3) 加大摇枕冒口尺寸,再将侧壁三角筋尺寸加大,可获得更好的补缩效果,保证缺陷转移到冒口内,进一步改善了凝固顺序,避免了缺陷的产生。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF