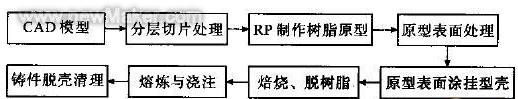

快速成型技术(Ripid Prototyping-RP)是20世纪80年代末制造技术领域出现的一项先进制造技术。近年来快速成型技术正在快速发展,新的成型方法层出不穷。但目前仍以立体光刻技术,又称激光选择性固化技术(SLA)、分层实体制造技术(LOM)、选择性激光烧结技术(SLS)、熔融沉积技术(FDM)、三维印刷技术(3DP)、热塑性材料选择性喷洒(Ink-jet)。SLA工艺是其中最成熟、精度高的一种方法。本研究快速精密铸造的光敏树脂原型即是采用SLA工艺制作。目前快速成型技术主要用于制造树脂零件或原型,难以直接用于制造金属功能件。本文研究以快速原型为基础制造金属零件的快速精密铸造技术。实质是将快速成型技术与实型铸造、精密铸造工艺有机结合在一起,其工艺过程是用快速成型技术制得的原型代替熔模铸造中的蜡模,在其上涂挂耐火浆料,固化后高温焙烧使树脂原形燃烧去除而得到型壳,最后造型浇注,从而达到缩短金属件生产周期和降低成本的目的。基于RP 技术的快速精密铸造的工艺流程见图1。

图1 快速精密铸造的工艺流程

快速成型技术与铸造工艺的结合使得快速成型技术与铸造技术两者的优点均得到充分的发挥。

基于SLA原型快速精密铸造技术适用于制造形状复杂的铸件,在单件、小批量生产中具有快速、低成本的优点,可铸造出结构形状复杂、难于用其他方法加工的精度较高的铸件,如叶轮、空心叶片、人体骨骼、人工关节等。

1 主要试验材料及试验方法

1.1 耐火材料

常用的耐火材料有石英粉、莫来石粉、锆英粉、铝矾土粉等。

1.2 粘结剂

聚乙烯醇缩丁醛(PVB)是聚乙烯醇和丁醛在酸性介质中缩聚而成,为白色或淡黄色粉末,能溶于酒精和甲醇,可作为醇基涂料的增稠剂和粘结剂,属憎水型有机粘结剂,用作低温粘结剂。

磷酸盐:可以提高涂料的表面强度和高温性能,也可以有效的提高涂料的曝热抗裂性,当加入0.2%-0.5%时开裂时间就成倍增长,当加入量超过1.0%时在曝热的条件下,长期停留都不开裂。根据实验条件选用三聚磷酸钠,用作高温粘结剂。

实验配制自干型醇基涂料。在我国采用的最多的快干涂料载体是乙醇基载体,由于甲醇的沸点低,挥发更快,故选用甲醇作载体。

1.3 悬浮剂

常用的悬浮剂有:膨润土、有机膨润土、锂基膨润土、凹凸棒土、SN悬浮剂。实验选用锂基膨润土作悬浮剂。

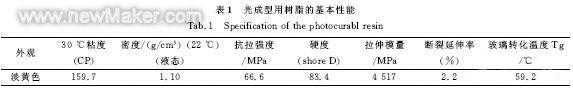

1.4 光固化树脂

试验采用由西安交通大学先进制造技术研究所研制的LRP300-1型光固化树脂制作原型,光固化树脂的技术指标见表1。

1.5 其他材料

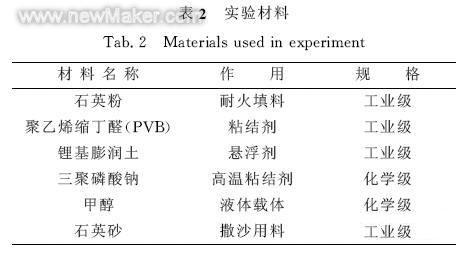

包括载液甲醇、消泡剂正丁醇和表面活性剂JFC等。实验材料见表2。

1.6 试验方法

焙烧采用SX2-8-13高温箱式电阻炉,最高工作温度1300摄氏度,在不同温度下将涂挂好浆料并干燥过的试样放入炉内,以300摄氏度/h的速度升温到950摄氏度,保温30min,随炉冷却到室温出炉。

2 试验结果及分析

2.1 树脂原型的制作

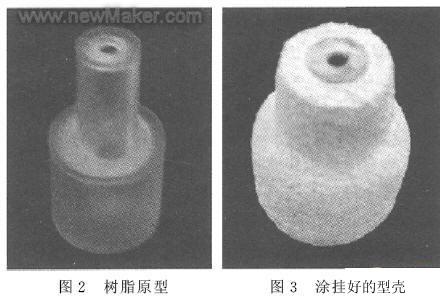

先用PRO/E设计中空的三维CAD模型,转换为标准输入格式STL文件,进行分层加支撑,再由西安交通大学先进制造技术研究所研制开发的激光快速成型机(Laser Prototyping System)LPS600A制作光敏树脂原型,构成大部分为中空的模型,除去支撑结构,清洗内部和外部残留的树脂,构成精密铸造所需的熔模。中空原型的厚度小于2mm,见图2。

2.2 原型表面处理

用工业酒精和丙酮对树脂原型表面和型腔内部进行清洗;还可对原型表面光整处理,提高原型表面光洁度。

2.3 制造型壳

2.3.1 浆料的配制

配制20%聚乙烯醇缩丁醛(PVB)的甲醛溶液。分别称取100份的石英粉、3份的三聚磷酸钠粉末、2份的锂基膨润土倒入容器,搅拌均匀,随后加入7份的PVB溶液并搅拌,最后加入适量的甲醇溶液调整浆料粘度,充分搅拌并静置回性30min,使气泡溢出。涂挂前加入微量正辛醇消除浆料中的气泡。为提高浆料的浸润及渗透能力加入微量的JFC。

2.3.2 型壳的涂挂撒砂过程

采用浸涂法,首先在树脂原型表面浸涂耐火涂料,并撒上一层石英砂,将已撒砂的原型,在电热鼓风干燥箱内以35摄氏度的温度吹风干燥1h后,再涂挂下一层,重复数次,直至在原型表面结成5-10mm厚的型壳。型壳涂挂完成后,在烘箱内以35摄氏度的温度再吹风烘干8-10h,然后进行型壳的焙烧去除树脂原型,见图3。

2.3.3 型壳焙烧

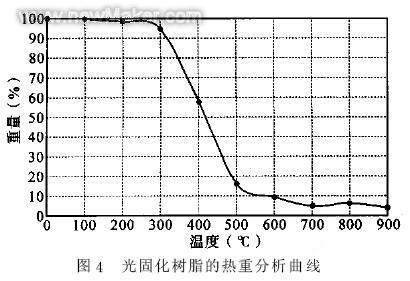

光固化树脂原型所用树脂的强度比一般模料强度高、刚性好,容易燃烧且残余物少,因此是很好的模料。这种光敏树脂的热膨胀系数与蜡料为同一量级,比精铸型壳材料高1-2个量级,光固化树脂属于热固性塑料,与一般模料不同之处是光固化树脂只能软化而不能熔化流失。经测定,光固化所用树脂原型大约50-60摄氏度时开始软化,超过300摄氏度后树脂的分子结构开始崩溃,达到600摄氏度时,树脂材料燃烧分解成二氧化碳、水汽和少量残留物。光固化树脂的热重分析曲线见图4。

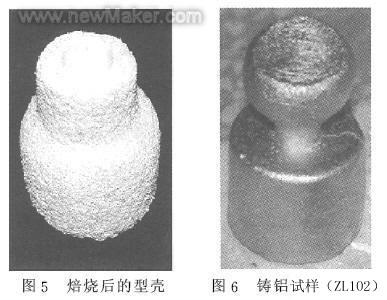

型壳焙烧是在SX28 13高温箱式炉中完成的。焙烧工艺为将烘干的带树脂原型的耐火型壳在300摄氏度装炉,升温速率为300摄氏度/h,到950摄氏度保温30min后出炉空冷。焙烧时为了使树脂燃烧充分,应将炉门打开一点,为树脂的燃烧提供充足的氧气。焙烧后的型壳见图5。

制成的型壳表面光洁、对树脂原型复制良好,强度较高。在高温焙烧过程中,型壳未见开裂、脱落等现象,可以满足各种铸造合金的浇注要求。

2.4 浇注

用电阻坩埚炉熔化铝硅合金(ZL102),浇注温度为680-700摄氏度。浇注出的铝合金试样件见图6。

3 结论

基于SLA原型快速精密铸造技术适用于制造形状复杂的铸件,在单件、小批量生产中成本低,能快速响应市场,并可铸造出复杂、难于用其他方法加工的精密件,具有较为广阔的应用前景。

(1)用石英粉100、三聚磷酸钠3、锂基膨润土2、PVB溶液7、微量的JFC和适量的甲醇充分搅拌并静置回性30min,即可得到适于快速精密铸造用的浆料。

(2)树脂原型表面浸涂耐火浆料并撒石英砂,干燥硬化后,重复涂挂数次,直至结成5-10mm厚的型壳。在35摄氏度烘箱内吹风烘干8-10h,300摄氏度装炉,以每小时300摄氏度升温到950摄氏度保温30min后出炉,即得浇注所需型壳。

(3)将石英粉换为其它耐火粉料并对配比略加调整,即可制得其它耐火粉料的浆料,用于其它合金的铸造。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF