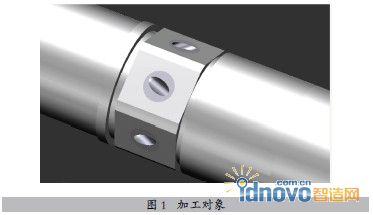

一、加工对象简介

如图1所示,某复杂回转体组件,在 为基体材质的6个棱柱面上,镶嵌了6个直径为

为基体材质的6个棱柱面上,镶嵌了6个直径为 18mm,高度为14mm 的

18mm,高度为14mm 的 (钽钨合金) 材质圆柱体。

(钽钨合金) 材质圆柱体。

零件要求,同时穿过 和

和 两种金属,加工出具有空间角度的6个高精度斜孔,斜孔与筒体轴向夹角为20°±10′,与筒体径向夹角为54°30′±10′,与棱柱面夹角为35°30′±10′,孔径为

两种金属,加工出具有空间角度的6个高精度斜孔,斜孔与筒体轴向夹角为20°±10′,与筒体径向夹角为54°30′±10′,与棱柱面夹角为35°30′±10′,孔径为 8±0.05mm,孔深为40mm(每两个相邻孔呈63.26°V 形相贯),孔中心位置度为0.1mm。

8±0.05mm,孔深为40mm(每两个相邻孔呈63.26°V 形相贯),孔中心位置度为0.1mm。

镶嵌了圆柱体的6个棱柱面需要精加工至内接圆直径66±0.023mm,棱柱面与圆柱中心平面的对称度为0.025mm,平面度为0.01mm,表面粗糙度0.8μm。

二、工艺难点

在本案例中,圆柱体与基体采用压合而非熔焊的方式结合在一起,没有常规的熔融过渡区,因此在切削加工过程中,刀具同时切过两种不同材料时,由于材料特性的差异,在两 种材料的分界处会产生加工粗糙度和尺寸的差异。根据试验,使用 40mm 的硬质合金盘形铣刀加工 6 个棱柱面,圆柱的加工面将比棱柱面高出约0.05mm左右。总结起来,本案例中零件的主要工艺难点有以下几方面。

40mm 的硬质合金盘形铣刀加工 6 个棱柱面,圆柱的加工面将比棱柱面高出约0.05mm左右。总结起来,本案例中零件的主要工艺难点有以下几方面。

(1)双金属材质的加工极为困难。 具有显著的高温强化特性,若采用常规的切削加工,由于加工时刀具和工件摩擦发热,工件硬度迅速升高,导致后续加工困难。而基体材质为

具有显著的高温强化特性,若采用常规的切削加工,由于加工时刀具和工件摩擦发热,工件硬度迅速升高,导致后续加工困难。而基体材质为 ,加工硬度没有

,加工硬度没有 高,但材料韧性大,在低速条件下易粘刀。

高,但材料韧性大,在低速条件下易粘刀。 两种金属的加工性能差异极大,因此,既要保证高硬度、高强度的

两种金属的加工性能差异极大,因此,既要保证高硬度、高强度的 材料加工质量,又要保证

材料加工质量,又要保证 工件的加工质量,合理地配置切削参数是关键。

工件的加工质量,合理地配置切削参数是关键。

(2)空间角度的高精度斜孔加工,位置度和尺寸精度难以控制。

(3)钻孔的深度超过5倍长径比,因此冷却和排屑都不易,且要穿过硬度不同的两种金属界面,直线度难以保证。

(4)孔轴线与钻孔平面成35°30′±10′的狭小角度,在没有钻模的情况下,钻头单边受力易发生折断,难以保证 孔心位置度。

三、工艺方案

该组件属于回转体结构,斜孔在径向和轴向上都成一定角度,且孔的轴线与组件的轴线成相离的位置关系。由于是单件生产,从工件装夹和效率等因素考虑,应该选择具有五坐标控制功能的某型号车铣复合加工中心,利用其三爪卡盘和顶尖夹持工件,中心架起到辅助支承和减震作用。通过回转轴的分度功能,一次装夹即能完成对 6 个棱柱平面的加工。 同时,通过回转轴和轴的联动拟合,即可得到 6 个斜孔的轴向钻孔角度。五坐标车铣复合加工中心一次定位装夹,即可完成 6 个棱柱面和 6 个斜孔的精加工,不需要专门的工装夹具,加工精度能得到有效保证,效率高。

某型号车铣复合加工中心主要工艺参数如下:最大车削直径为 610mm,主轴中孔直径为112mm,轴角度范围-30°~210°可任意分度,C轴分度为0.001°,X轴行程是740mm,轴行程为410mm,Z轴行程为1 838mm。

根据理论分析,C轴的分度定位+B轴分度定位,能够组合出任意的空间角度,再加上Y轴的行程,就能够加工出任意空间角度的偏心斜孔。

四、工艺措施

1.双金属材质切削加工的工艺措施

合理地控制切削参数,充分冷却是保证 和

和 双金属正常加工的前提条件。e-410H 车铣复合加工中心能够同时提供外部冷却和中心内冷,能保证加工时刀具和工件都得到充分 冷却。

双金属正常加工的前提条件。e-410H 车铣复合加工中心能够同时提供外部冷却和中心内冷,能保证加工时刀具和工件都得到充分 冷却。

在试制加工过程中,通过不断调整切深,从0.01mm~2mm反复摸索,最终确定切深为1mm,切削速度为160m/s,切宽为20mm的加工条件下,能取得最理想的加工效果。

2.高精度、高表面粗糙度加工的工艺措施

产品要求加工后的平面对称度为 0.025mm,平面度为0.01mm,表面粗糙度为0.8μm。通过工艺试验,采用“平铣+精磨抛光”的工艺手段,能保证产品加工质量。

为了加工 和

和 双金属材料,笔者重点调研了碳化硅和金刚石砂轮,并对砂轮不同硬度和粒度的加工情况进行了对比分析,选用M和P两种型号的碳化硅砂轮进行工艺试验,最终确定P型号,200目粒度的碳化硅砂轮能取得最理想的加工效果。

双金属材料,笔者重点调研了碳化硅和金刚石砂轮,并对砂轮不同硬度和粒度的加工情况进行了对比分析,选用M和P两种型号的碳化硅砂轮进行工艺试验,最终确定P型号,200目粒度的碳化硅砂轮能取得最理想的加工效果。

3.深孔加工的工艺措施

钻孔过程中,由于刀具直径为7.8mm,刀具悬伸长度大于50mm,长径比在6倍以上,极易发生刀具断裂。因此,采用深孔钻削的工艺方法,每次进给深度不超过5mm,然后退刀至安全平面,既起到排屑的作用,又让刀具充分冷却。在加工过程中,刀具不会因高温和切屑的干扰而发生断裂和烧 死现象,确保加工成功。

在加工过程中还采取了以下措施:

①采用 6mm球头铣刀,在垂直于斜面的方向上,铣出凹槽,将工艺允许范围内的多余材料去掉;

6mm球头铣刀,在垂直于斜面的方向上,铣出凹槽,将工艺允许范围内的多余材料去掉;

② 采用 7.8mm 的平底锪钻在6 个平面上相对刀轴方向锪出钻孔的下刀平面;

7.8mm 的平底锪钻在6 个平面上相对刀轴方向锪出钻孔的下刀平面;

③ 采用 7.8mm 的麻花钻加工底孔;

7.8mm 的麻花钻加工底孔;

④ 采用 8H9160mm 铰刀铰孔到

8H9160mm 铰刀铰孔到 8±0.05mm。

8±0.05mm。

4.X 、Y、Z、B和C五轴联动的编程措施

斜孔与机床坐标系的YOZ平面呈35.5°,与XOZ 平面呈 20°的空间角度。采用局部坐标系和全局坐标系变换策略,程序的位置点由全局坐标系控制,刀轴方向与局部坐标系Z轴方向重合,刀具轴向由局部坐标系的I、J和K分量进行精确控制,在进给和退刀时,X 、Y、Z、B和C轴联动,确保刀轴正确。

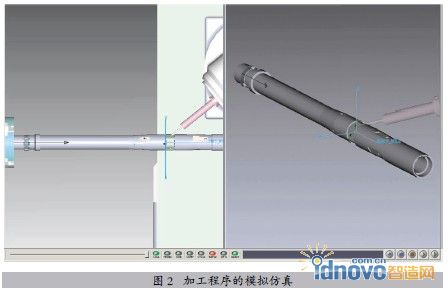

为了保证加工过程安全,还应对数据程序采用 Vericut软件进行加工模拟仿真,以检查程序和正确性,如图2所示。

通过以上措施,该零件一次加工成功,解决了在双金属材质上加工高精度斜孔的工艺难题。

五、结语

在进行该组件加工之前,笔者与业内人士进行了广泛讨论和交流,多数人都认为风险极大,很难成功。确定了加工方案后,特别是借助Vericut 软件进行加工虚拟仿真分析,采用了“精铣+精磨抛光”加工等手段,终于解决了在双金属材料上加工高精度斜孔的工艺难题。总结起来,最关键的有两条。

(1)合理地控制切削参数,充分冷却是保证工件正常加工的前提条件。针对 和

和 的双金属材料,设定切深为 1mm,切削速度为160m/s,切宽为20mm的条件,就能取得最理想的加工效果。

的双金属材料,设定切深为 1mm,切削速度为160m/s,切宽为20mm的条件,就能取得最理想的加工效果。

(2)针对斜面孔加工,必须采用特殊的工艺方法,先在斜面上加工出孔轴法向的小平面,是能够成功加工出孔的关键。根据加工过程中刀具的受力分析,采用有效的加工工艺参数,才能确保加工成功。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF