本文探讨研究了驱动轴箱体的压铸模设计相关内容。

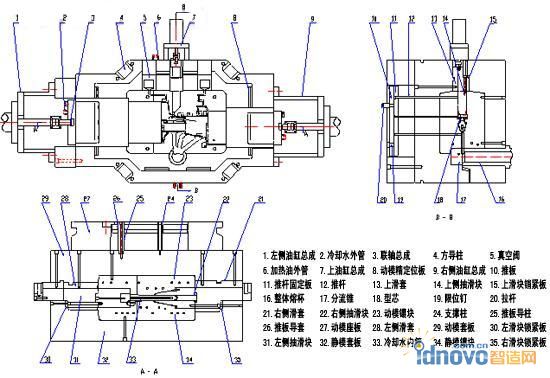

介绍典型的大型压铸模具的设计方案,模具采用方导柱导向,周边堤坝式封闭结构精定位,采用冷却水和加热油加热器同时控制模具温度、真空压铸,提高铸件质量,保证压铸生产的连续性和稳定性;同时采用复合液压缸抽芯,提高了生产效率。

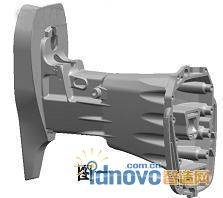

图一是为某发动机公司开发的驱动轴箱体压铸件,铸件外形尺寸500×444×230,铸件材料为铝合金360,重量6.25Kg,壁厚3mm。铸件要求如下:

(1)密封性能要求在0.1Mpa压力下不能泄漏;

(2)由于装配总成均为密封件,所以加工表面不允许有大于0.3mm的气孔;

(3)铸件后序要做电泳处理,因此需要高水平的表面质量。

1 压铸模具的设计准备

1.1 对模具结构的初步分析

根据铸件的要求,对铸件进行工艺分析,确定主分型面,模具结构为三面侧抽滑块,在无滑块的一侧布置浇道,浇道对面一侧设置溢流槽及抽真空流道。为保证铸件有较高的内外质量,模具内必须设置一套合理的冷却、加热通道,保证在压铸过程中处于合理的热平衡状态。另外,模具要加设抽真空阀,采用真空压铸。

1.2 压铸机的选择

(1)计算主胀型力 F主=A×p/10

A为铸件带浇注系统总的投影面积,为1638cm2(其中铸件1260 cm2,另加30%浇注系统的面积),

p为压实压力,耐压薄壁件取90Mpa,

F主=A×p=1638×90/10=14742 KN

(2)计算分胀型力

由于此模具两侧形状完全由两面侧抽滑块成型,侧面分力很大,因此分胀型力不能忽略。

F分=A芯×p×tgα / 10

A为铸件侧抽滑块成型处总的投影面积,为636cm2,

α为楔紧角,取6°,

F分=A芯×p×tgα / 10=636×90×tg6°/10=602 KN

(3)压铸机所需锁模力

F锁≥ 1.25(F主+ F分)=1.25×(14742+602)=1918 KN

因此,选用设备为意大利OL2000T,机床锁模力为2000 KN。

2 压铸模具设计

2.1 浇注系统和溢流、排气系统的设计

(1)内浇口截面积 Ag=G /(ρvt)

G为通过内浇口的金属液质量6250g,

ρ为液态铝合金密度,取2.4g/cm3,v为填充速度取30m/s,t填充时间取0.1s,

Ag=G /(ρvt)=6250/(2.4×30×0.1)=868mm2

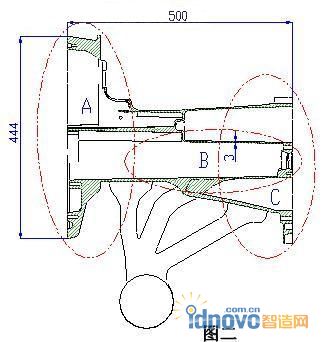

驱动轴箱体零件结构非常不利于填充,整体零件可以分为由壁厚3mm的三部分筒形组成,如图二所示,分别为左部外腔(A区域)、中心部分内腔(B区域)及右部外腔(C区域),根据零件结构的特殊性,将浇口布置也分为三部分,从左到右,内浇口的宽度×厚度为95×4.0、45×3.0、90×4.0,分别对应A、B、C三个区域进行填充。由于型腔中部B区域无处设置溢流槽、排气道,所以将中部浇口旋转一定的角度,沿着铸件中筋的方向进行填充,同时将中心浇口的厚度变薄,有利于快速填充,减小金属液在薄壁处的能量损失。

(2)溢流排气系统的设计

由于此铸件结构不利于填充,因此在填充末端设置大体积的溢流槽,约60×40×30共5处。为有效地减少铸件内部气孔,改善内部组织的致密性,在模具型腔金属液填充末端加设两处真空阀,进行真空压铸。

真空压铸的原理:

a.合模后压铸,压射冲头在慢压射越过压室进料口后,打开抽气节流阀,接通大流量真空源,使压室及型腔内的真空度达到90-96Kpa,充型、增压,填充完了关闭真空源。

b.真空阀排气道是由波形转折的薄片通道连接真空源,薄片通道多次转折并有外冷却,金属液充填型腔进入薄片通道内逐渐失去流动能力,有效阻止金属液进入真空管路内,同时保证整个填充过程均在抽真空状态下进行。

3 模具结构设计

模具结构设计如图三所示,模板采用方导柱导向,周边呈堤坝式封闭结构精定位,实现合模时动静模的精确定位和锁紧,消除热膨胀对模具使用精度的影响。三面侧抽滑块采用封闭式滑道结构,液压抽芯。

4侧抽液压缸的设计

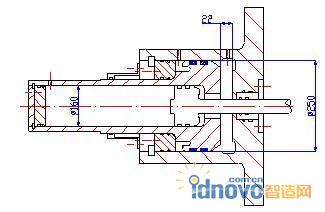

根据侧抽滑块抽芯力的计算,确定左侧滑块抽芯液压缸直径为Φ250,行程520(包括20mm的安全量),右侧滑块抽芯液压缸直径为Φ230,行程350。由于液压缸直径大、行程长,抽芯动作速度缓慢,严重影响生产节拍。我们采用图四结构的复合液压缸,初始抽芯时直径为Φ250的缸工作抽出22mm,保证侧抽滑块型腔与铸件脱离后,直径为Φ160的缸开始工作,带动侧抽滑块完成剩下的抽芯行程。这样Φ250缸满足抽芯力的要求,Φ160缸满足抽芯行程的要求,组合完成抽芯动作,节省抽芯动作的时间,提高了生产效率。

图 四 复合液压缸

5 模具加热、冷却系统的设计

在压铸过程中,模具温度偏离设定值的波动对压铸模具的热平衡有很大的影响,模具温度是影响模具热量散发的重要因素,间接地影响铸件充型和凝固过程。为保证铸件的质量,需要在模具中保持均匀的温度分布和合适的温度水平。

众所周知,在薄壁铸件和复杂模具的情况下,熔融金属可能在压射过程中就凝固了。在铝合金的压铸过程中,这种情况将产生流痕、冷隔等缺陷,更严重的是可能压射不足。驱动轴箱体压铸模就属于这种情况。为保证模具在合理的温度范围内压铸,我们在模具的动、静模镶块上开设大量的加热油通道,压铸机上设有加热器(能调节和控制油温),在压铸过程中当模具温度下降时能加热模具,模具温度升高时带走热量冷却模具,控制模具温度在180±30℃范围内。

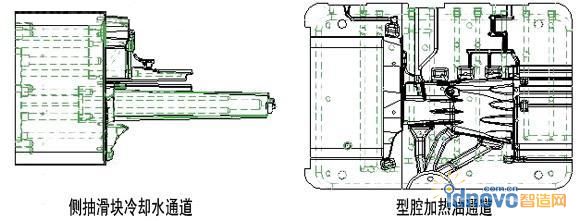

模具侧抽滑块长芯四周被铸件包围,温度升高很快,因此在侧抽滑块长芯处开设冷却水道,外接冷却水,可以迅速地带走热量,避免温度过高产生粘模和铸件变形。

图五

6 模具材料及热处理

模具镶块及侧抽滑块等成型零件采用优质模具钢 W302,淬火硬度HRC42-44;型芯、推杆采用优质模具钢SKD61,淬火硬度HRC42-44;导柱导套采用GCr15,淬火硬度HRC50-55;模板采用50钢,调质HB240-270;推板、推杆固定板采用45钢。

7 小结

模具按设计要求制作完成后,经试模和生产验证,模具工作稳定,铸件成型良好,并有效的提高生产率,并能满足批量生产的要求。

参考文献

[1]潘宪曾.《压铸模设计手册》.北京:机械工业出版社,2006.

[2]卢晨,赵诚.《压铸模具的温度控制》.武汉:特种铸造及有色合金杂志社,2005.

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF