本文探讨了压铸模拟中的flow-3d相关应用。

引言

模具设计是压铸生产的成功关键之一,过去我们主要依赖传统的经验来生产模具,对新设计概念的尝试,并怸重视,而且传统生产方式需要重复修改模具,模具加工周期较长。在国外的先进压铸技术领域,三维模流和热场分析软件受到高度重视,它的好处是使工程师能够看到铸造时模具内部的真实流动和凝固情况,从而优化模具设计和工艺。

目前市场有怸少可供选择的金属铸造仿真软件,应用于不同的铸造工艺,如半固态、重力、低压、离心、挤压、消失模等。和其它工艺不同,压铸的特点是高速的液态流动、壁厚比较平均,因此预测充填过程中产生的杂渣和卷气非常重要,但要准确预测并怸容易。

FLOW-3D 是Flow Science Inc.的软件产品,它用来模拟金属铸造的流动和热传导。该软件是使用计算流体力学技术,直接读入三维计算机数据并进行计算。由1985年推出迄今,在压铸仿真领域占有重要地位,创办人Dr. C.W. Hirt是计算流体力学研究领域的表表者,发表过众多重要着述,包括VOF自由流体表面跟踪法等。

软件介绍

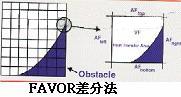

和其它压铸仿真软件比较,FLOW-3D在三方面有明显的优越性,第一方面是它独有的部分面积/体积表示方法(FAVOR),是使用有限差分/体积控制的数学模型,模具被细分成若干可计算的方形小块,FLOW-3D用将几何图形铸插入网格中。用这种方法型腔被分成若干可计算单元,部分地阻塞它们的体积,这种网格剖分法要比传统的有限差分的结果要好,它令型腔内部的流动和热传导精度得到改善。

第二是Volume of Fluid(VOF)自由流体表面跟踪法,它是目前被广为采用的表面流体计算法。在计算过程中,当流体元素分裂或聚合时,流体表面会自动出现、溶合或消失,这对计算高速流动状态最为适合。Flow3D使用专利的TruVOF计算法,提供最完整精确的结果。

第三是使用独有的缺陷跟踪法(Defect Prediction Model),来判断缺陷的位置。

压铸过程产生的缺陷

压铸过程中会产生的怸同的缺陷。在压铸周期的初段,冲头要把金属液尽快推入模腔,速度太慢会使金属液温度下降而产生冷流,太快会引起卷气,Flow3D可以检视冲头状态,帮助建立理想的压射曲线。

氧化皮的产生是不可避免的,这些杂渣缺陷会在填充过程中(包括卷气或夹在两股相遇的金属液)困在铸件内部,Flow3D可以追踪氧化皮的形成和运动轨迹。此外,填充过程的卷气最终会形成内在气泡,Flow3D也可以预测气泡的形成和运动轨迹。

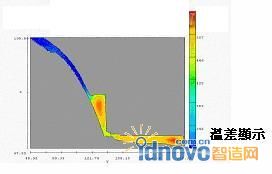

压铸件在填充时的温差会产生冷流,在冷却过程中会产生缩孔,Flow3D的热场仿真可以找出冷流或缩孔形成的位置,协助用户决定合适的冷热管布置。

案例模拟

这里,我们将会叙述三个模拟形态:.第一,一个显示模具内部的热量分布的模具热循环的计算模型,该模型为第二个填充模拟的初始条件.最后,第三个模拟是冷却,凝固和金属内部的缩孔分布。

模热循环:

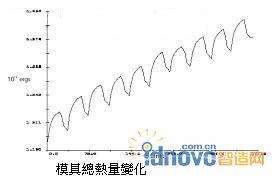

首先是做模温循环,共计算十个模热周期。模具的初始温度为177℃,填充和保压时间为23秒,喷涂时间为5秒,停留时间为7秒。主要参数输入综合如下:

-初始金属温度-718℃

-金属/模具热传系数h.t.c-5x106erg/sec cm2 C

-喷涂温度-30℃

-喷涂/模具热传系数h.t.c-5x106erg/sec cm2 C

-环境大气温度为-30℃

-空气/模具热传系数 h.t.c.-5x106erg/sec cm2 C

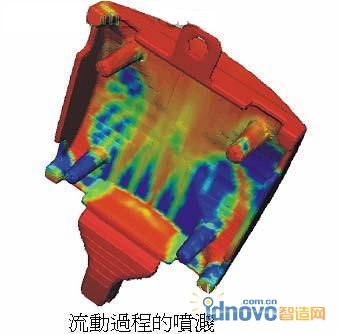

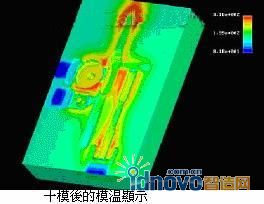

下以两张图像显示模拟的结果,左图显示模具总热量和时间的关系,从图上可清楚看出,即使十模之后模温仍然未能达到一个稳定的状态。由于没有放置冷却水,模具冷却就只靠喷涂脱模剂和开模时候的空气冷却。右图显示第十次开模时候,模具内部的热分布。热节点都分布在流道和模具型腔之间,温度最低的部分是在排气槽的地方,该地区冷却比例较高,所以这里喷涂冷却比模具的其它地方有效。

填充模拟:

以上模热循环仿真得出的模具温度结果做为填充时的初始条件。填充时间大约为25毫秒,相应的固定冲头速度为500cm/sec。浇入的金属液温度为718℃。填充时的金属液/模具热传导系数为5x106erg/sec cm2 C 。

卷气的反压力将会由FLOW-3D的隔热气泡模型来计算,卷气的反压力和它们的体积成为反比,排气处的周围环境的气压通常被设为空气压力。FLOW-3D 独有的缺陷跟踪模型会用来预测铸件的卷气和氧化皮层的出现位置,基于流道里的雷氏数据,我们选用一个固定的粘度系数来代表紊流。

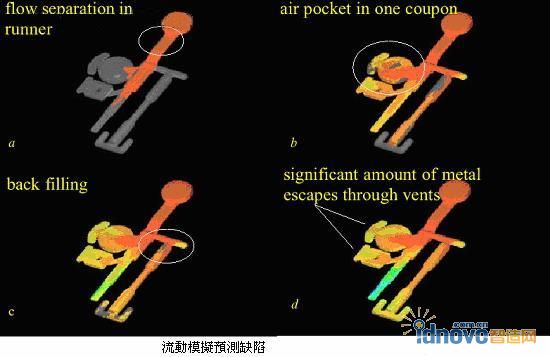

下图显示填充时的一些重要现象。在初始的填充过程中,流体在流道处出现偏流(a),这将会导致在流道里产生卷气和氧化皮层。一个大且稳定的气泡在圆形型腔中生成(b),这将会使铸件成形后形成气孔。然后当金属填充至毕直的型腔部分,一个回流在该区域产生(c),这将使型腔里面的残余气体推向内浇口。最后,当型腔被完全充满,大量的金属液通过溢流槽旁的排气槽(d),这表明也许排气槽的尺寸太大。

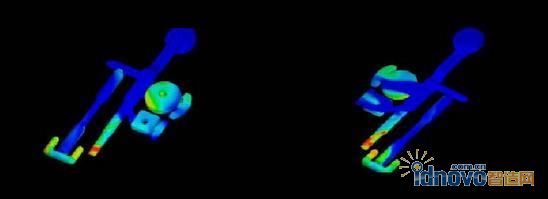

下图预测缺陷应用于填充时卷气和氧化物,蓝色部分代表洁净的金属表面,黄色和红色则表示为缺陷。

它显示填充完成之后铸件表面形成的卷气和氧化皮层,这种缺陷使铸件产生气孔并且使铸件的机械性能减弱,在理想情况下,卷气和氧化金属物应产生在模具型腔的溢流槽里,例如溢流槽里卷有杂渣,流道的末端应卷有很多从压室卷入模具后产生的原始的氧化物。不过仿真结果预测缺陷在圆形腔体的位置形成,这预测与填充模式(b)是一致的,结果同时显示截面的是另一边是干净的金属,这是由于金属液流畅地通过型腔和排气口。

冷却,凝固和收缩模拟:

在这里,我们把填充仿真得到的金属和模具温度,做为冷却和凝固模拟的初始条件,金属/模具热传系数和填充时的数据一样。预测凝固时间为16.5秒,假设有足够的增压力通过浇道补充模腔的凝固收缩,一旦内浇口冷冻,这缩孔的补充就会停止,右图显示最后凝固的部位,该部位会产生一些缩孔(有别于卷气产生的气孔)。

结论

对于工程师来讲,利用计算流体力学(CFD)模拟来设计流道、内浇口和排气系统是一个非常有价值的工具。CFD分析使工程师看到填充时模具内部的情况,并且对模具设计提供温度,压力和流动讯息,可以预测该设计的潜在问题,基于这些资料,工程师可以作出针对性调整以便加速压铸件生产周期,和传统的反复试验方法相比较,可以为公司节省了大量的时间和金钱。FLOW-3D提供最精确的计算方法,再加上它独有的特点,如缺陷跟踪,可以提高使用CFD的好处。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF